- خانه

- مقالات آموزشی

- تابلو برق سردخانه چیست؟

تابلو برق سردخانه قلب تپنده سیستمهای برودتی

تابلو برق سردخانه بهعنوان یکی از کلیدیترین اجزای سیستمهای برودتی نقشی حیاتی در کنترل، حفاظت و بهینهسازی عملکرد تجهیزات سردخانه ایفا میکند. این تابلو که در حقیقت یک مرکز فرماندهی الکتریکی است، وظیفه مدیریت جریان الکتریکی هماهنگی بین تجهیزات مختلف نظیر کمپرسورها، اواپراتورها، کندانسورها و سیستمهای کنترلی را بر عهده دارد. در محیطهای صنعتی و تجاری که حفظ دمای دقیق و پایدار برای نگهداری محصولات حساس مانند مواد غذایی، دارویی یا شیمیایی امری حیاتی است طراحی و اجرای یک تابلو برق کارآمد میتواند تفاوت بین بهرهوری بالا و خسارات سنگین را رقم بزند.

از منظر فنی تابلو برق سردخانه مجموعهای از تجهیزات الکتریکی و الکترونیکی شامل کنتاکتورها، رلههای حفاظتی، فیوزها، کلیدهای مینیاتوری (MCB)، کلیدهای محافظ جان (RCCB)، کنترلرهای منطقی برنامهپذیر (PLC) و در برخی موارد سیستمهای مانیتورینگ مبتنی بر HMI است. این اجزا با رعایت استانداردهای بینالمللی مانند IEC 61439 و NFPA 70 طراحی و مونتاژ میشوند تا علاوه بر تأمین ایمنی عملکردی پایدار در شرایط سخت محیطی (مانند دمای پایین یا رطوبت بالا) ارائه دهند. انتخاب صحیح این تجهیزات و پیکربندی آنها متناسب با ظرفیت سردخانه، نوع بار الکتریکی (تکفاز یا سهفاز) و الزامات عملیاتی نیازمند دانش عمیق مهندسی برق و تبرید است.

اهمیت تابلو برق سردخانه تنها به عملکرد آن محدود نمیشود این سیستم نقش مهمی در بهینهسازی مصرف انرژی دارد. با توجه به اینکه سردخانهها از مصرفکنندگان عمده انرژی الکتریکی هستند استفاده از فناوریهای پیشرفته مانند درایوهای فرکانس متغیر (VFD) و سیستمهای کنترل هوشمند در تابلوهای برق میتواند هزینههای عملیاتی را به شکل قابلتوجهی کاهش دهد. علاوه بر این قابلیت عیبیابی سریع و امکان ادغام با سیستمهای مدیریت ساختمان (BMS) از دیگر مزایای تابلوهای مدرن است که آنها را به گزینهای ضروری برای سردخانههای امروزی تبدیل کرده است.

در این مقاله قصد داریم بهصورت جامع به بررسی جنبههای مختلف تابلو برق سردخانه بپردازیم. از اجزای تشکیلدهنده و اصول طراحی گرفته تا نصب، نگهداری و فناوریهای نوین در این حوزه. هدف ما ارائه دیدگاهی عمیق و کاربردی برای مهندسان، تکنسینها و مدیران فنی است که به دنبال بهینهسازی سیستمهای برودتی خود هستند. با ما همراه باشید تا پیچیدگیهای این قلب الکتریکی را لایهبهلایه بشکافیم.

تابلو برق سردخانه سیستمی تخصصی است که برای مدیریت و کنترل فرآیندهای برودتی در سیستمهای سردخانهای طراحی شده است. این تابلو بهعنوان مغز الکتریکی سیستم وظیفه تنظیم دقیق عملکرد تجهیزات برودتی مانند کمپرسورها، اواپراتورها، کندانسورها و سیستمهای دیفراست را بر عهده دارد تا دما و شرایط محیطی سردخانه در محدوده مطلوب حفظ شود. برخلاف تابلوهای برق عمومی تابلوهای سردخانه برای اجرای روندهای برودتی پیچیده بهویژه در سیستمهای فریونی (با مدارات سادهتر و حجم کوچکتر) و آمونیاکی (صنعتی و با مدارات پیچیده)، بهینهسازی شدهاند. این تابلوها معمولاً در اتاقهای کنترلی با دمای استاندارد (حدود 20 تا 25 درجه سانتیگراد) و رطوبت پایین نصب میشوند تا از تأثیرات محیطی مانند سرما یا رطوبت زیاد در امان باشند.

از منظر مهندسی تابلو برق سردخانه ترکیبی از بخشهای قدرت و کنترل است. بخش قدرت جریان الکتریکی را به تجهیزات سنگین مانند کمپرسورها و فنها توزیع میکند در حالی که بخش کنترل با استفاده از تجهیزات پیشرفته مانند PLC فرآیندهای برودتی را بهصورت هوشمند مدیریت میکند. طراحی این تابلوها با رعایت استانداردهایی مانند IEC 61439 انجام میشود تا ایمنی، قابلیت اطمینان و کارایی سیستم تضمین شود. در ادامه اجزای اصلی تابلو برق سردخانه و نقش آنها در کنترل سیستمهای فریونی و آمونیاکی بررسی میشود.

کلید اصلی که معمولاً یک کلید اتوماتیک (MCCB) یا در تابلوهای بزرگتر کلید هوایی (ACB) است، نقطه ورودی جریان الکتریکی به تابلو محسوب میشود. این کلید امکان قطع و وصل کامل سیستم را فراهم میکند و از تابلو در برابر اضافهبار و اتصال کوتاه محافظت میکند. در سیستمهای آمونیاکی صنعتی که بارهای الکتریکی بالایی دارند (مثلاً کمپرسورهای 100 کیلووات به بالا)، کلیدهای اصلی با ظرفیت 800 آمپر یا بیشتر انتخاب میشوند، در حالی که در سیستمهای فریونی کوچکتر، کلیدهای 100 تا 400 آمپر کافی هستند.

کنتاکتورها برای کنترل بارهای الکتریکی مانند کمپرسورها، فنهای اواپراتور و هیترهای دیفراست استفاده میشوند. در سیستمهای فریونی کنتاکتورها معمولاً برای مدارات سادهتر با جریان نامی کمتر (مثلاً 25 تا 50 آمپر) طراحی میشوند، اما در سیستمهای آمونیاکی که مدارات پیچیدهتر و بارهای سنگینتری دارند کنتاکتورهای قویتر (مثلاً 100 آمپر به بالا) با رلههای حرارتی هماهنگ به کار میروند. این رلهها از موتورها در برابر اضافهبار و گرمای بیش از حد محافظت میکنند.

رلههای حفاظتی برای شناسایی خطاهایی مانند عدم تعادل فاز، افت ولتاژ یا اضافهجریان ضروریاند. در سیستمهای آمونیاکی که حساسیت تجهیزات به نوسانات برقی بیشتر است رلههای کنترل فاز (Phase Sequence Relay) و رلههای ولتاژ پیشرفته برای جلوگیری از آسیب به کمپرسورهای گرانقیمت استفاده میشوند. در سیستمهای فریونی این رلهها سادهترند، اما همچنان برای ایمنی مدار حیاتیاند.

فیوزها و MCBها از مدارهای مختلف در برابر اتصال کوتاه و اضافهبار محافظت میکنند. در تابلوهای سردخانه آمونیاکی فیوزهای نوع NH برای بارهای سنگین و MCBهای نوع D برای تحمل جریانهای لحظهای بالا (مانند راهاندازی کمپرسورها) رایجاند. در سیستمهای فریونی، MCBهای نوع C به دلیل سادگی مدار کفایت میکنند. انتخاب این تجهیزات با توجه به منحنیهای حفاظتی و هماهنگی با سایر اجزا انجام میشود.

کلیدهای RCCB برای حفاظت از پرسنل در برابر نشتی جریان الکتریکی به کار میروند. اگرچه تابلو در محیط کمرطوبت قرار دارد، استفاده از RCCB با حساسیت 30 میلیآمپر برای مدارهای کنترلی و روشنایی همچنان توصیه میشود تا ایمنی اپراتورها تضمین شود.

PLCها قلب کنترلی تابلوهای سردخانهاند و در سیستمهای آمونیاکی نقش بسیار پررنگی دارند. این کنترلرها برای مدیریت فرآیندهای پیچیده مانند تنظیم چرخههای کمپرسور، کنترل دیفراست، و هماهنگی بین چندین اواپراتور برنامهریزی میشوند. در سیستمهای فریونی PLCها ممکن است سادهتر باشند و برای کنترل دما و خاموش/روشن تجهیزات استفاده شوند. برندهایی مانند Siemens یا Allen-Bradley به دلیل انعطافپذیری و قابلیت اتصال به پروتکلهای Modbus و Ethernet در ایران محبوباند.

VFDها در سیستمهای آمونیاکی برای کنترل دقیق سرعت کمپرسورها و فنها بسیار پرکاربردند، زیرا این سیستمها به بهینهسازی انرژی و کاهش تنشهای مکانیکی نیاز دارند. در سیستمهای فریونی کوچکتر VFDها کمتر استفاده میشوند، اما در صورت نیاز میتوانند مصرف انرژی را بهبود دهند. VFDها با تنظیم فرکانس امکان راهاندازی نرم و کنترل دینامیکی بار را فراهم میکنند.

رابط انسان و ماشین (HMI) به اپراتورها امکان نظارت بلادرنگ بر پارامترهایی مانند دما، فشار و وضعیت تجهیزات را میدهد. در سیستمهای آمونیاکی HMIها معمولاً با قابلیت نمایش نمودارهای روند و اتصال به سیستمهای SCADA طراحی میشوند تا کنترل پیچیدگیهای صنعتی آسانتر شود. در سیستمهای فریونی HMIها سادهترند و بیشتر برای نمایش دما و هشدارهای اولیه استفاده میشوند.

ترانسفورماتورهای ایزوله برای تأمین ولتاژهای کنترلی (مثلاً 24 ولت DC برای PLC یا 230 ولت AC برای رلهها) به کار میروند. این ترانسفورماتورها از تداخل نویزهای الکتریکی جلوگیری میکنند و در هر دو سیستم فریونی و آمونیاکی ضروریاند.

سیستم ارت برای ایمنی الکتریکی و جلوگیری از آسیب به تجهیزات در اثر نشتی جریان حیاتی است. استاندارد IEC 60364 مقاومت سیستم ارت را کمتر از 1 اهم توصیه میکند. در سیستمهای آمونیاکی به دلیل ارزش بالای تجهیزات توجه ویژهای به کیفیت سیستم ارت میشود.

در سیستمهای فریونی که اغلب برای سردخانههای کوچکتر (مثلاً زیر 50 تن تبرید) استفاده میشوند، تابلوهای برق با مدارات سادهتر و تعداد اجزای کمتر طراحی میشوند. این تابلوها معمولاً تکفاز یا سهفاز با ظرفیت پایینترند و تمرکز اصلیشان روی کنترل دما و دیفراست است. در مقابل سیستمهای آمونیاکی که در سردخانههای صنعتی بزرگ (مثلاً 500 تن به بالا) کاربرد دارند به تابلوهایی با مدارات پیچیدهتر نیاز دارند. این تابلوها شامل چندین کنتاکتور، رلههای حفاظتی پیشرفته، و PLCهای قدرتمند برای مدیریت چندین کمپرسور و اواپراتور بهصورت همزمان هستند. همچنین در سیستمهای آمونیاکی ایمنی بالاتر (به دلیل خطرات نشتی آمونیاک) و هماهنگی دقیقتر بین اجزا (برای جلوگیری از خاموشیهای غیرمنتظره) اهمیت ویژهای دارد.

تابلو برق سردخانه با اجزای دقیق و هماهنگ خود نقشی کلیدی در اجرای فرآیندهای برودتی ایفا میکند. تفاوتهای سیستمهای فریونی و آمونیاکی نیازمند رویکردهای متفاوتی در انتخاب و پیکربندی اجزا هستند. در بخشهای بعدی انواع تابلوهای سردخانه و ویژگیهای آنها را بررسی خواهیم کرد تا درک کاملتری از این سیستم ارائه دهیم.

تابلو برق سردخانه، بهعنوان هسته کنترلی سیستمهای برودتی، نقشی تعیینکننده در اجرای دقیق فرآیندهای خنکسازی دارد. این تابلوها بسته به نوع سیستم برودتی (فریونی یا آمونیاکی) و مقیاس سردخانه (کوچک، متوسط یا صنعتی) طراحی میشوند و تفاوتهای اساسی در پیچیدگی مدارها، روشهای کنترل و الزامات برودتی دارند. برخلاف تابلوهای برق عمومی، تابلوهای سردخانه برای مدیریت روندهای برودتی تخصصی طراحی شدهاند که نیازمند درک عمیق از اصول ترمودینامیک، انتقال حرارت و رفتار سیال مبرد است. در این بخش، به بررسی انواع تابلوهای برق سردخانه با تمرکز بر تفاوتهای روند برودتی سیستمهای فریونی و آمونیاکی، ویژگیهای کنترلی آنها و نکات تخصصی تبرید میپردازیم.

سیستمهای فریونی به دلیل سادگی نسبی و کاربرد گسترده در سردخانههای کوچک و متوسط (معمولاً تا 50 تن تبرید)، از محبوبترین سیستمهای برودتیاند. مبردهای فریونی مانند R134a، R404A یا R410A به دلیل خواص ترمودینامیکی مناسب و فشار کاری پایینتر، در冷خانههای تجاری (مثل فروشگاهها، رستورانها یا انبارهای کوچک دارویی) رایجاند. روند برودتی این سیستمها شامل چهار مرحله اصلی است: فشردهسازی (توسط کمپرسور)، چگالش (در کندانسور)، انبساط (در شیر انبساط) و تبخیر (در اواپراتور). این سیکل ساده اجازه میدهد که کنترل فرآیندهای برودتی با مدارات کنترلی ابتداییتر انجام شود.

تابلوهای برق سردخانههای فریونی معمولاً برای مدیریت توالی سادهای از عملیات مانند روشن/خاموش کردن کمپرسور، تنظیم دمای اواپراتور و کنترل دیفراست (گرمایش برای ذوب یخ) طراحی میشوند. به دلیل سادگی این روندها، میتوان این تابلوها را با مدارات رلهتایمری پیادهسازی کرد. برای مثال، یک رلهتایمری میتواند چرخه دیفراست را بر اساس زمانبندی مشخص (مثلاً هر 6 ساعت به مدت 20 دقیقه) فعال کند، و یک ترموستات ساده دمای سردخانه را در محدوده موردنظر (مثلاً -18 درجه سانتیگراد برای مواد منجمد) نگه دارد. این روش برای سردخانههای کوچک با یک یا دو اواپراتور کافی است و هزینههای طراحی و اجرا را بهشدت کاهش میدهد.

در مواردی که نیاز به کنترل دقیقتر یا نمایش وضعیت سیستم باشد، میتوان از کنترلرهای لوگو زیمنس (مانند LOGO! 8) استفاده کرد. این کنترلرهای کامپکت برای برنامهریزی فرآیندهای ساده مانند تنظیم دما، مدیریت دیفراست و ارسال هشدارهای اولیه ایدهآلاند. برای رابط کاربری یک تاچپنل کوچک زیمنس KTP Basic (مثلاً KTP400 یا KTP600) کافی است تا اپراتور بتواند پارامترهای اصلی (دما، زمان دیفراست یا وضعیت کمپرسور) را مشاهده و تنظیم کند. این پنلها با پروتکلهای ارتباطی ساده مانند Modbus RTU به لوگو متصل میشوند و نیازی به پیچیدگیهای صنعتی ندارند.

قدرت تبرید سیستمهای فریونی معمولاً در محدوده 1 تا 50 تن تبرید (3.5 تا 175 کیلووات) قرار دارد، که برای سردخانههای کوچک تا متوسط مناسب است. این سیستمها به دلیل فشار کاری پایینتر (معمولاً 10 تا 20 بار در سمت فشار بالا) و دمای تبخیر بالاتر (مثلاً -30 تا 0 درجه سانتیگراد)، به کمپرسورهای کوچکتر و اواپراتورهای سادهتر نیاز دارند. با این حال یکی از چالشهای سیستمهای فریونی حساسیت به نشتی مبرد است که میتواند راندمان برودتی را کاهش دهد. تابلوهای برق این سیستمها معمولاً شامل سنسورهای دمایی و فشار ساده برای مانیتورینگ هستند اما نیازی به الگوریتمهای کنترلی پیچیده ندارند.

سیستمهای آمونیاکی (با مبرد R717) به دلیل ظرفیت تبرید بالا و راندمان ترمودینامیکی عالی انتخاب اول برای سردخانههای صنعتی بزرگ (معمولاً 100 تن تبرید به بالا) هستند. این سیستمها در صنایعی مانند فرآوری مواد غذایی، انبارهای لجستیکی بزرگ و تأسیسات تولید یخ کاربرد دارند. روند برودتی آمونیاکی مشابه سیکل فریونی است، اما به دلیل خواص ویژه آمونیاک (گرمای نهان تبخیر بالا، دمای تبخیر پایین و فشار کاری متفاوت) پیچیدگیهای بیشتری در طراحی و کنترل دارد. آمونیاک با ظرفیت تبرید بالا (حدود 1700 کیلوژول بر کیلوگرم در دمای -10 درجه سانتیگراد) میتواند حجم عظیمی از گرما را با مقدار کمی مبرد جابهجا کند که آن را برای سردخانههای صنعتی با دماهای پایین (مثلاً -40 درجه سانتیگراد) ایدهآل میکند.

تابلوهای برق سردخانههای آمونیاکی باید قادر به مدیریت فرآیندهای پیچیدهای مانند هماهنگی چندین کمپرسور (اغلب بهصورت موازی یا سری)، کنترل دقیق فشار در اواپراتورها و کندانسورها، مدیریت دیفراست پیشرفته (معمولاً با گاز داغ یا الکتریکی) و جلوگیری از نوسانات دمایی باشند. این پیچیدگیها نیازمند استفاده از کنترلرهای منطقی برنامهپذیر پیشرفته (PLC) است. سریهای S7-1200 و S7-1500 زیمنس به دلیل قابلیت اطمینان بالا انعطافپذیری در برنامهنویسی و پشتیبانی از پروتکلهای صنعتی مانند Profibus و Profinet گزینههای استانداردی برای این کاربردها هستند.

PLCهای S7-1200 برای سردخانههای آمونیاکی متوسط (100 تا 500 تن تبرید) مناسباند و میتوانند فرآیندهایی مانند تنظیم سرعت کمپرسورها کنترل شیرهای انبساط الکترونیکی و مانیتورینگ فشار را مدیریت کنند. برای سردخانههای بزرگتر (500 تن به بالا) سری S7-1500 با قدرت پردازش بالاتر و امکان اتصال به سیستمهای SCADA امکان کنترل دقیقتر و تجزیهوتحلیل دادههای بلادرنگ را فراهم میکند. این PLCها با زبانهای برنامهنویسی مانند Ladder Logic یا Structured Text برنامهریزی میشوند تا الگوریتمهای کنترلی پیچیدهای مانند مدیریت بار متغیر، بهینهسازی مصرف انرژی و تشخیص خطاهای پیشبینانه را اجرا کنند.

قدرت تبرید سیستمهای آمونیاکی میتواند از چند صد تن تا چندین هزار تن تبرید (350 کیلووات تا چندین مگاوات) باشد که آنها را برای کاربردهای صنعتی سنگین مناسب میکند. آمونیاک به دلیل گرمای نهان تبخیر بالا (تقریباً 6 برابر فریون R134a) و ضریب عملکرد (COP) بهتر (معمولاً 4 تا 5 در مقایسه با 3 تا 4 برای فریون)، راندمان انرژی بالاتری دارد. با این حال چالشهای این سیستم شامل فشار کاری بالاتر (تا 25 بار در سمت فشار بالا)، سمیت و اشتعالپذیری آمونیاک و نیاز به اواپراتورها و کمپرسورهای تخصصی است. تابلوهای برق آمونیاکی باید سنسورهای پیشرفتهای برای تشخیص نشتی آمونیاک، کنترل فشار تفاضلی و مانیتورینگ دمای تخلیه کمپرسور داشته باشند تا از خسارات سنگین (مثلاً خرابی کمپرسور یا توقف تولید) جلوگیری کنند.

یکی از تفاوتهای کلیدی سیستمهای آمونیاکی نیاز به هماهنگی دقیق بین اجزای سیکل برودتی است. برای مثال در یک سردخانه آمونیاکی با چندین اواپراتور تابلو برق باید بتواند فشار تبخیر را در هر اواپراتور بهصورت مستقل تنظیم کند تا دماهای متفاوتی (مثلاً -20 درجه برای گوشت و -30 درجه برای ماهی) حفظ شود. این کار نیازمند شیرهای انبساط الکترونیکی و الگوریتمهای کنترلی پیشرفته است که تنها با PLCهای قدرتمند قابل اجراست. علاوه بر این دیفراست در سیستمهای آمونیاکی معمولاً با گاز داغ انجام میشود که نیاز به کنترل دقیق شیرهای سلنوئیدی و مدیریت فشار گاز دارد تا از شوک حرارتی به اواپراتور جلوگیری شود.

تابلوهای برق سردخانه فریونی و آمونیاکی هرکدام برای پاسخ به نیازهای برودتی متفاوتی طراحی شدهاند. فریونیها با سادگی و انعطافپذیری برای کاربردهای کوچکتر مناسباند در حالی که آمونیاکیها با پیچیدگی و دقت بالا ستون فقرات سردخانههای صنعتیاند. در بخشهای بعدی اصول طراحی این تابلوها را بررسی خواهیم کرد.

طراحی تابلو برق برای سیستمهای برودتی سردخانه فرایندی تخصصی است که باید هماهنگی دقیقی بین نیازهای الکتریکی و الزامات ترمودینامیکی ایجاد کند. این تابلوها برای مدیریت فرآیندهای خنکسازی با دقت بالا و حفاظت از تجهیزات حساس در برابر نوسانات و خطاها طراحی میشوند. نوع سیکل برودتی (فریونی یا آمونیاکی) و مقیاس سردخانه تأثیر مستقیمی بر پیچیدگی طراحی دارند. در این بخش، اصول محاسباتی و ملاحظات کنترلی را با تمرکز بر جنبههای عملی که مهندسان در پروژههای سردخانه با آن مواجهاند، بررسی میکنیم.

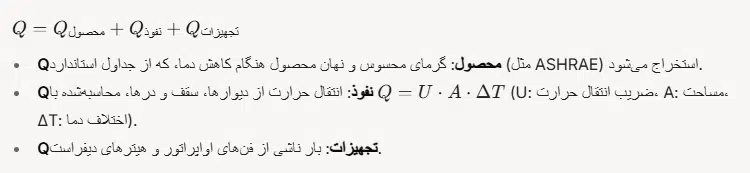

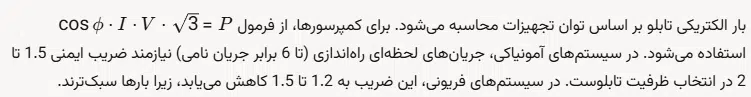

اولین قدم، تخمین دقیق بار برودتی است که ظرفیت تابلو را مشخص میکند. بار برودتی به عواملی مانند حجم سردخانه، نوع محصول (مثلاً سبزیجات، گوشت یا دارو)، دمای هدف (مثلاً -25 درجه برای منجمد یا 0 درجه برای تازه) و نفوذ حرارتی از ساختار بستگی دارد. فرمول کلی محاسبه به این شکل است:

برای مثال، یک سردخانه آمونیاکی 600 تنی با دمای -30 درجه ممکن است به 2100 کیلووات بار برودتی نیاز داشته باشد، که معادل چندین کمپرسور 500 کیلوواتی است. در مقابل، یک سردخانه فریونی 15 تنی برای میوه (+5 درجه) شاید فقط 50 کیلووات بار بخواهد.

کنترل فرآیندهای برودتی هسته اصلی طراحی است و باید با نوع سیکل هماهنگ باشد. در سردخانههای فریونی، که اغلب برای کاربردهای کوچکتر طراحی میشوند، کنترلها سادهاند. برای مثال، یک سردخانه 12 تنی با مبرد R134a فقط نیاز به تنظیم دما و زمانبندی دیفراست دارد. این کار با کنترلر لوگو زیمنس (مثل LOGO! 8) با 8 ورودی/خروجی دیجیتال امکانپذیر است که میتواند ترموستات و تایمر دیفراست را مدیریت کند. یک تاچپنل KTP600 Basic برای نمایش دما و تنظیمات کافی است با اتصال ساده به لوگو از طریق EHTERNET.

سردخانههای آمونیاکی که در مقیاس صنعتی (500 تن به بالا) کار میکنند، به کنترلرهای پیشرفتهتری نیاز دارند. PLCهای سری S7-1200 زیمنس برای پروژههای متوسط و S7-1500 برای پروژههای بزرگتر مناسباند. این PLCها میتوانند وظایف پیچیدهای را اجرا کنند، مانند:

نرمافزار TIA Portal برای برنامهریزی این PLCها استفاده میشود که امکان پیادهسازی الگوریتمهای کنترلی پیشرفته (مثل PID برای تنظیم فشار) و اتصال به سیستمهای مانیتورینگ را فراهم میکند.

سردخانهها مصرفکنندگان بزرگ انرژیاند بنابراین طراحی تابلو باید به کاهش هزینهها کمک کند. در سیستمهای فریونی تنظیم دقیق چرخههای کمپرسور با کنترلرهای دیجیتال (مثل Carel یا Eliwell) میتواند تعداد استارت/استاپها را کم کند و مصرف را تا 8 درصد کاهش دهد. در سیستمهای آمونیاکی استفاده از VFD برای تنظیم سرعت کمپرسور و فنها تأثیر بیشتری دارد. برای مثال در یک سردخانه 700 تنی کاهش سرعت کمپرسور به 60 درصد در ساعات کمبار میتواند تا 20 درصد صرفهجویی ایجاد کند. PLCهای S7-1500 میتوانند با تحلیل دادههای بلادرنگ (مثل دمای محیط)، فشار کندانسور را بهصورت شناور تنظیم کنند و راندمان را بالا ببرند.

در سیستمهای آمونیاکی ایمنی به دلیل سمیت مبرد حیاتی است. تابلو باید به سنسورهای NH3 با حساسیت بالا (5 ppm) مجهز باشد که در صورت نشتی سیستم را خاموش و آلارم فعال کنند. استاندارد EN 378 این الزامات را مشخص میکند. در سیستمهای فریونی ایمنی بیشتر به حفاظتهای الکتریکی محدود است. طراحی باید با استاندارد IEC 61439 مطابقت داشته باشد. با تأکید بر فاصلهگذاری مناسب باسبارها و انتخاب کابلهای مقاوم (مثل NYMHY).

تابلو باید برای آینده آماده باشد. در سیستمهای فریونی رزرو 15 درصد ظرفیت در باسبارها برای افزودن اواپراتور کافی است. در سیستمهای آمونیاکی PLC باید ماژولهای اضافی (مثلاً 32DI/32DO) پشتیبانی کند تا ارتقا بدون تعویض تابلو ممکن باشد.

طراحی تابلو برق سردخانه تلفیقی از محاسبات دقیق و پیشبینی نیازهای عملیاتی است. فریونیها به سادگی و آمونیاکیها به پیچیدگی نیاز دارند، اما هر دو باید کارایی و ایمنی را تضمین کنند.

نصب و راهاندازی تابلو برق سردخانه مرحلهای حساس است که عملکرد کل سیستم برودتی را تحت تأثیر قرار میدهد. این فرآیند نیازمند برنامهریزی دقیق، اجرای استاندارد و تستهای جامع است تا تابلو بتواند فرآیندهای خنکسازی را بدون نقص مدیریت کند. با توجه به تفاوتهای سیکلهای فریونی و آمونیاکی روشهای نصب و راهاندازی نیز متغیرند. در این بخش مراحل عملی چکلیستهای کلیدی و نکات تخصصی برای اطمینان از عملکرد بهینه تابلو بررسی میشوند. با تأکید بر جنبههای برودتی و الزامات پروژههای واقعی.

تابلوهای سردخانه معمولاً در اتاقهای کنترلی با دمای 20 تا 25 درجه سانتیگراد و رطوبت زیر 50 درصد نصب میشوند تا از آسیبهای محیطی در امان باشند. پیش از نصب باید موارد زیر بررسی شوند:

برای سیستمهای آمونیاکی اتاق کنترل باید از محل ذخیره مبرد دور باشد تا در صورت نشتی تابلو در معرض خطر قرار نگیرد. در سیستمهای فریونی این محدودیت کمتر است اما همچنان باید از گردوغبار اجتناب شود.

نصب تابلو شامل مراحل زیر است:

برای اطمینان از ایمنی تمام اتصالات باید با گشتاور مناسب (مثلاً 20 نیوتنمتر برای باسبارهای مسی) محکم شوند.

راهاندازی بخش کنترلی بسته به نوع سیستم متفاوت است:

قبل از روشن کردن سیستم تستهای زیر انجام میشوند:

نصب و راهاندازی تابلو برق سردخانه نیازمند دقت در جزئیات و هماهنگی با سیکل برودتی است. فریونیها با سادگی و آمونیاکیها با پیچیدگی خود هر کدام چالشهای خاص خود را دارند. در بخش بعدی به نگهداری و عیبیابی این سیستمها خواهیم پرداخت.

نگهداری و عیبیابی تابلو برق سردخانه فرایندی حیاتی است که عملکرد پایدار سیستم برودتی و طول عمر تجهیزات را تضمین میکند. این تابلوها، که فرآیندهای خنکسازی را در سیستمهای فریونی و آمونیاکی مدیریت میکنند، به دلیل نقش مرکزیشان در کنترل کمپرسورها، اواپراتورها و دیفراست، نیازمند توجه منظم و رویکردهای تخصصیاند. نگهداری پیشگیرانه میتواند از خرابیهای پرهزینه جلوگیری کند، در حالی که عیبیابی دقیق، مشکلات را قبل از تبدیل شدن به بحران شناسایی میکند. در این بخش، روشهای عملی نگهداری، برنامههای سرویس دورهای و تکنیکهای عیبیابی برای تابلوهای سردخانه بررسی میشوند، با تأکید بر الزامات برودتی و نیازهای پروژههای صنعتی.

نگهداری پیشگیرانه شامل بازرسیهای دورهای و اقدامات اصلاحی است که از بروز خطاها جلوگیری میکند. این برنامه بسته به نوع سیستم (فریونی یا آمونیاکی) تفاوتهایی دارد.

سردخانههای فریونی، که اغلب در مقیاس کوچکتر (تا 50 تن تبرید) کار میکنند، به دلیل سادگی کنترلی نیاز به سرویسهای سبکتری دارند. برنامه نگهداری شامل موارد زیر است:

سردخانههای آمونیاکی، که در مقیاس صنعتی (100 تن به بالا) فعالیت میکنند، به دلیل پیچیدگی و ارزش تجهیزات به نگهداری دقیقتری نیاز دارند:

یک چکلیست استاندارد برای هر دو سیستم شامل موارد زیر است:

عیبیابی تابلو برق سردخانه نیازمند درک عمیق از سیکل برودتی و سیستم کنترلی است. مشکلات رایج و راهحلها برای هر سیستم بررسی میشوند.

در سیستمهای فریونی، HMIهای ساده (مثل KTP600) برای نمایش دما و وضعیت دیفراست کافیاند. در صورت بروز خطا، لاگهای لوگو از طریق USB دانلود میشوند. در سیستمهای آمونیاکی، HMIهای پیشرفتهتر (مثلاً TP1200 زیمنس) دادههای بلادرنگ (فشار، دما، جریان) را نمایش میدهند. اتصال PLC به سیستم SCADA امکان تحلیل روندها (مثلاً افزایش تدریجی فشار کندانسور) را فراهم میکند. برای مثال، اگر دمای تخلیه کمپرسور طی یک هفته از 90 به 110 درجه برسد، احتمال کثیفی کندانسور وجود دارد.

نگهداری منظم میتواند راندمان سیستم را حفظ کند. در فریونیها، تمیز کردن اواپراتور و کالیبراسیون سنسورها ضریب عملکرد (COP) را در حدود 3 نگه میدارد. در آمونیاکیها، تنظیم دقیق VFD و شیرهای انبساط میتواند COP را تا 4.5 بالا ببرد، که در مقیاس صنعتی صرفهجویی قابلتوجهی (مثلاً 100,000 کیلوواتساعت در سال برای 500 تن) ایجاد میکند.

نگهداری و عیبیابی تابلو برق سردخانه نیازمند برنامهریزی دقیق و دانش تخصصی است. سیستمهای فریونی با سادگی و آمونیاکیها با پیچیدگی خود، هر کدام رویکردهای متفاوتی میطلبند. در بخش بعدی، به نوآوریهای جدید در این حوزه خواهیم پرداخت.

صنعت برودت در سالهای اخیر شاهد پیشرفتهای چشمگیری در فناوریهای کنترلی و بهینهسازی انرژی بوده است. تابلوهای برق سردخانه، بهعنوان مرکز مدیریت فرآیندهای خنکسازی، در خط مقدم این تحولات قرار دارند. فناوریهای جدید نهتنها کارایی سیستمهای فریونی و آمونیاکی را بهبود میبخشند، بلکه امکان نظارت بلادرنگ، کاهش هزینههای عملیاتی و سازگاری با استانداردهای زیستمحیطی را فراهم میکنند. این بخش به بررسی نوآوریهای کلیدی در طراحی و عملکرد تابلوهای سردخانه میپردازد، با تأکید بر کاربردهای عملی در پروژههای برودتی و تأثیر آنها بر آینده صنعت.

اینترنت اشیا (IoT) رویکرد مدیریت تابلوهای سردخانه را متحول کرده است. تابلوهای مدرن حالا میتوانند به شبکههای ابری متصل شوند و دادههای عملیاتی را بهصورت بلادرنگ به اپراتورها یا مهندسان منتقل کنند. در سیستمهای فریونی، این فناوری امکان مانیتورینگ سادهای را فراهم میکند. برای مثال، یک سردخانه 20 تنی با مبرد R410A میتواند از یک کنترلر لوگو زیمنس مجهز به ماژول IoT استفاده کند که دما، وضعیت دیفراست و مصرف انرژی را از طریق پلتفرمی مثل Siemens MindSphere به گوشی یا کامپیوتر اپراتور ارسال کند.

در سیستمهای آمونیاکی، IoT پیچیدگی بیشتری دارد. PLCهای سری S7-1500 زیمنس با اتصال به کلاد میتوانند پارامترهای متعددی مانند فشار تبخیر (2-5 بار برای دمای -30 درجه)، دمای تخلیه کمپرسور و سطح آمونیاک را مانیتور کنند. این دادهها از طریق پروتکل MQTT به سرورهای ابری منتقل میشوند و امکان تحلیل روندها (مثلاً افزایش تدریجی فشار کندانسور) را میدهند. نتیجه؟ اپراتور میتواند قبل از بروز مشکل (مثلاً کثیفی کندانسور)، اقدام اصلاحی انجام دهد. در پروژههای صنعتی، این فناوری تا 15 درصد هزینههای نگهداری را کاهش داده است.

یادگیری ماشین (ML) به تابلوهای سردخانه امکان پیشبینی و بهینهسازی دینامیکی را میدهد. در سیستمهای فریونی، الگوریتمهای ساده ML میتوانند چرخههای دیفراست را بهینه کنند. برای مثال، بهجای دیفراست زمانبندیشده (هر 6 ساعت)، یک سیستم مبتنی بر ML دادههای رطوبت و دمای اواپراتور را تحلیل میکند و فقط در صورت نیاز (مثلاً تشکیل یخ بیش از 2 میلیمتر) دیفراست را فعال میکند. این کار مصرف انرژی هیترها را تا 20 درصد کم میکند.

در سیستمهای آمونیاکی، ML کاربردهای پیشرفتهتری دارد. یک PLC S7-1500 میتواند با الگوریتمهای پیشبینانه (مانند Model Predictive Control) بار برودتی را پیشبینی کند و سرعت کمپرسورها را تنظیم کند. برای مثال، در یک سردخانه 1000 تنی، اگر دادههای هواشناسی نشان دهند دمای محیط شبهنگام به 15 درجه میرسد، PLC فشار کندانسور را کاهش میدهد (مثلاً از 18 به 12 بار) و راندمان را تا 10 درصد بالا میبرد. این فناوری در اروپا و آمریکا در حال گسترش است و در ایران هم پروژههای محدودی با برندهای زیمنس و ABB اجرا شدهاند.

مصرف انرژی یکی از چالشهای اصلی سردخانههاست، و تابلوهای جدید با کنترلهای تطبیقی این مشکل را هدف گرفتهاند. در سیستمهای فریونی، کنترلرهای پیشرفته (مانند Danfoss AK-PC) میتوانند دمای اواپراتور را بهصورت دینامیکی تنظیم کنند. برای مثال، اگر دمای هدف -18 درجه باشد، کنترلر میتواند دما را در ساعات کمبار به -16 درجه افزایش دهد و مصرف کمپرسور را تا 5 درصد کاهش دهد.

در سیستمهای آمونیاکی، کنترلهای تطبیقی پیچیدهترند. تابلوهای مجهز به VFD و PLC میتوانند فشار شناور را پیادهسازی کنند. این روش فشار کندانسور را بر اساس دمای محیط تنظیم میکند (مثلاً 10 بار در زمستان بهجای 15 بار ثابت). یک سردخانه 500 تنی با این روش میتواند سالانه تا 200,000 کیلوواتساعت صرفهجویی کند. استاندارد ASHRAE 90.1 این رویکرد را برای سردخانههای صنعتی توصیه میکند.

تابلوهای سردخانه حالا میتوانند با سیستمهای مدیریت انرژی یکپارچه شوند. در سیستمهای فریونی، این یعنی اتصال کنترلر به یک EMS ساده که مصرف برق کمپرسور و هیترها را رصد میکند. برای مثال، یک سردخانه 30 تنی میتواند با EMS اولویتبندی کند که در ساعات پیک برق، دیفراست به تعویق بیفتد.

در سیستمهای آمونیاکی، EMSهای پیشرفتهتر (مثلاً Schneider Electric EcoStruxure) با PLC ادغام میشوند و دادههای کل سیستم (کمپرسورها، فنها، پمپها) را تحلیل میکنند. این سیستمها میتوانند پیشنهادهایی برای کاهش مصرف بدهند، مثل خاموش کردن یک کمپرسور در ساعات کمبار. در یک پروژه 800 تنی، این فناوری هزینههای انرژی را تا 12 درصد کاهش داده است.

با توجه به مقررات زیستمحیطی (مثل پروتکل مونترال)، مبردهای سنتی فریونی (مانند R404A) در حال جایگزینی با گزینههای سبزتر مثل CO2 (R744) هستند. تابلوهای سردخانه برای سیستمهای CO2 نیاز به کنترلهای خاصی دارند، چون فشار کاری این مبرد بسیار بالا (تا 120 بار) است. برای مثال، یک PLC باید شیرهای انبساط را با دقت بالاتری (دقت 0.1 بار) تنظیم کند. در ایران، این فناوری هنوز در مراحل اولیه است، اما در سردخانههای کوچک CO2، لوگو زیمنس با HMI ساده میتواند کافی باشد.

در سیستمهای آمونیاکی، که ذاتاً سبزترند (GWP صفر)، تابلوها با سنسورهای پیشرفتهتر NH3 و سیستمهای ایمنی بهبودیافته طراحی میشوند. برای مثال، سنسورهای جدید میتوانند نشتی را در 5 ppm تشخیص دهند و PLC را برای خاموشی اضطراری فعال کنند.

HMIهای مدرن تجربه کاربری را بهبود دادهاند. در سیستمهای فریونی، تاچپنلهای KTP Basic حالا با گرافیک بهتر و قابلیت اتصال به اپلیکیشنهای موبایل ارائه میشوند. در سیستمهای آمونیاکی، HMIهای سری Comfort زیمنس (مثلاً TP1500) امکان نمایش نمودارهای فشار و دما را دارند. این HMIها میتوانند به SCADA متصل شوند و گزارشهای هفتگی تولید کنند (مثلاً میانگین COP سیستم).

در سردخانههای آمونیاکی بزرگ، تابلوها با طراحی افزونه (Redundant) ساخته میشوند. برای مثال، دو PLC S7-1500 بهصورت موازی کار میکنند تا در صورت خرابی یکی، دیگری کنترل را بر عهده بگیرد. این فناوری در پروژههای بالای 1000 تن حیاتی است، چون توقف سیستم میتواند روزانه میلیونها تومان خسارت بزند.

فناوریهای جدید، از IoT و یادگیری ماشین تا مبردهای سبز، تابلوهای سردخانه را به سمت هوشمندی و پایداری سوق دادهاند. این نوآوریها نهتنها کارایی را بالا میبرند، بلکه آیندهای سبزتر برای صنعت برودت رقم میزنند. در بخش بعدی، به مزایا و چالشهای این تابلوها خواهیم پرداخت.

تابلو برق سردخانه بهعنوان مرکز کنترلی سیستمهای برودتی، نقش تعیینکنندهای در کارایی، ایمنی و پایداری فرآیندهای خنکسازی دارد. این تابلوها، چه در سیستمهای فریونی برای سردخانههای کوچکتر و چه در سیستمهای آمونیاکی برای تأسیسات صنعتی، مزایای متعددی ارائه میدهند که بهرهوری پروژهها را افزایش میدهد. با این حال، چالشهای فنی و عملیاتی نیز وجود دارند که نیازمند توجه دقیق در طراحی، نصب و نگهداریاند. در این بخش، نقاط قوت و موانع مرتبط با تابلوهای سردخانه بررسی میشوند تا دیدگاهی جامع برای مهندسان و مدیران فنی فراهم شود.

تابلوهای سردخانه امکان مدیریت دقیق پارامترهای برودتی مانند دما، فشار و چرخههای دیفراست را فراهم میکنند. در سیستمهای فریونی، کنترلرهای ساده (مانند لوگو زیمنس) میتوانند دمای سردخانه را با دقت ±1 درجه حفظ کنند، که برای محصولاتی مثل میوه (دمای +2 تا +5 درجه) حیاتی است. این دقت از افت کیفیت محصول جلوگیری میکند و رضایت مشتری را بالا میبرد.

در سیستمهای آمونیاکی، PLCهای پیشرفته (مانند S7-1500 زیمنس) قابلیت کنترل چندین اواپراتور با دماهای مختلف (مثلاً -20 و -35 درجه) را دارند. این انعطاف برای سردخانههای صنعتی که محصولات متنوعی (از گوشت تا بستنی) ذخیره میکنند، یک مزیت بزرگ است. برای مثال، تنظیم فشار تبخیر بهصورت بلادرنگ میتواند راندمان کمپرسور را تا 8 درصد بهبود دهد.

تابلوهای مدرن با استفاده از فناوریهایی مثل VFD و کنترلهای تطبیقی، مصرف انرژی را کاهش میدهند. در سیستمهای فریونی، تنظیم دینامیکی دمای اواپراتور (مثلاً افزایش از -18 به -16 درجه در ساعات کمبار) میتواند مصرف برق کمپرسور را تا 6 درصد کم کند. این برای سردخانههای تجاری کوچک با حاشیه سود محدود بسیار ارزشمند است.

در سیستمهای آمونیاکی، مزیت انرژی حتی پررنگتر است. یک تابلوی مجهز به VFD و PLC میتواند فشار کندانسور را بر اساس دمای محیط تنظیم کند (مثلاً کاهش از 16 به 11 بار در شب). در یک سردخانه 600 تنی، این بهینهسازی میتواند سالانه تا 150,000 کیلوواتساعت صرفهجویی کند، که معادل کاهش قابلتوجه هزینههای عملیاتی است.

تابلوهای سردخانه با سیستمهای حفاظتی پیشرفته، ایمنی پرسنل و تجهیزات را تضمین میکنند. در سیستمهای فریونی، استفاده از کلیدهای محافظ جان (RCCB) با حساسیت 30 میلیآمپر از شوک الکتریکی جلوگیری میکند. این برای تکنسینهایی که در اتاق کنترل کار میکنند، آرامش خاطر میآورد.

در سیستمهای آمونیاکی، سنسورهای تشخیص نشتی NH3 (با حساسیت 10 ppm) و PLCهای مجهز به آلارم اضطراری، خطر نشتی مبرد را به حداقل میرسانند. برای مثال، در صورت تشخیص نشتی، تابلو میتواند کمپرسورها را خاموش و تهویه اضطراری را فعال کند، که از حوادث جدی جلوگیری میکند. این قابلیت در پروژههای صنعتی بزرگ، که توقف تولید میتواند میلیونها تومان خسارت بزند، یک مزیت کلیدی است.

تابلوهای سردخانه به گونهای طراحی میشوند که با نیازهای مختلف سازگار باشند. در سیستمهای فریونی، امکان افزودن اواپراتور جدید با حداقل تغییر در تابلو (مثلاً اضافه کردن یک رله خروجی در لوگو) وجود دارد. این برای کسبوکارهای کوچک که قصد گسترش دارند، هزینهها را پایین نگه میدارد.

در سیستمهای آمونیاکی، PLCها امکان مقیاسپذیری بالایی دارند. برای مثال، یک S7-1500 میتواند ماژولهای اضافی (مثلاً 32 ورودی/خروجی) را پشتیبانی کند تا کمپرسور یا اواپراتور جدید بدون نیاز به تابلوی جدید اضافه شود. این انعطاف در پروژههای صنعتی که ممکن است در چند فاز اجرا شوند، ارزش بالایی دارد.

سیستمهای آمونیاکی به دلیل مقیاس بزرگ و حساسیت بالا، نیاز به برنامهریزی پیچیده PLC دارند. تنظیم الگوریتمهای کنترلی (مثل PID برای شیرهای انبساط) در نرمافزار TIA Portal زمانبر است و به مهندسان باتجربه نیاز دارد. برای مثال، یک خطای کوچک در تنظیم فشار تبخیر (مثلاً 0.5 بار انحراف) میتواند راندمان کمپرسور را کاهش دهد یا حتی باعث خاموشی اضطراری شود. در ایران، کمبود متخصصان آشنا با اتوماسیون صنعتی پیشرفته گاهی این چالش را تشدید میکند.

در مقابل، سیستمهای فریونی این مشکل را ندارند، چون کنترلرهای لوگو با برنامههای سادهتر (مثلاً تنظیم دما و تایمر) بهراحتی راهاندازی میشوند. با این حال، حتی در فریونیها، ناآشنایی تکنسینها با تنظیمات تاچپنل (مثل KTP Basic) میتواند باعث خطاهای عملیاتی شود.

تابلوهای آمونیاکی به دلیل نیاز به PLCهای پیشرفته، VFDها و سنسورهای ایمنی گرانقیمت، هزینه اولیه بالایی دارند. برای یک سردخانه 800 تنی، هزینه تابلو (شامل S7-1500، HMI و سنسورهای NH3) ممکن است چندین برابر یک تابلوی فریونی برای 20 تن باشد. این سرمایهگذاری اولیه برای پروژههای صنعتی بزرگ قابل توجیه است، چون صرفهجویی انرژی در بلندمدت هزینه را جبران میکند، اما برای سرمایهگذاران با بودجه محدود میتواند مانع باشد.

سیستمهای فریونی هزینه اولیه کمتری دارند، اما در مقیاس کوچک، بهینهسازی انرژی محدودتر است، که ممکن است در بلندمدت سودآوری را کاهش دهد.

در سیستمهای فریونی، نشتی مبرد (مثلاً R404A) میتواند عملکرد را مختل کند. تابلو باید به سنسورهای دما و فشار متکی باشد تا افت راندمان را تشخیص دهد، اما این سنسورها گاهی با تأخیر عمل میکنند. برای مثال، کاهش 10 درصدی مبرد ممکن است دمای اواپراتور را 2 درجه افزایش دهد، که برای محصولات حساس (مثل دارو) مشکلساز است.

در سیستمهای آمونیاکی، نشتی نهتنها راندمان را کاهش میدهد، بلکه خطر ایمنی ایجاد میکند. سنسورهای NH3 باید بهدرستی کالیبره شوند، وگرنه ممکن است نشتی کوچک (مثلاً 20 ppm) تشخیص داده نشود. این چالش نیاز به نگهداری دقیق و آموزش پرسنل را افزایش میدهد.

عملکرد تابلو به شدت به دانش تکنسینها وابسته است. در سیستمهای فریونی، تنظیمات اشتباه در لوگو (مثلاً تایمر دیفراست بیش از حد طولانی) میتواند باعث یخزدگی اواپراتور شود. در سیستمهای آمونیاکی، خطاهای برنامهریزی PLC (مثلاً تنظیم نادرست منحنی VFD) میتواند به کمپرسور آسیب بزند. برای مثال، افزایش سرعت کمپرسور بیش از حد مجاز (مثلاً 70 هرتز بهجای 60) میتواند دمای تخلیه را به 130 درجه برساند و باعث خرابی شود. آموزش مداوم و دسترسی به مستندات فنی (مثل فایلهای TIA Portal) برای رفع این چالش ضروری است.

مزایای تابلوهای سردخانه، از کنترل دقیق تا صرفهجویی انرژی، آنها را به سرمایهگذاری ارزشمندی تبدیل کرده است. در سیستمهای فریونی، سادگی و هزینه پایین نصب، آنها را برای کسبوکارهای کوچک ایدهآل میکند، اما محدودیت در بهینهسازی انرژی باید در نظر گرفته شود. در سیستمهای آمونیاکی، راندمان بالا و انعطافپذیری برای پروژههای بزرگ مزیت اصلی است، اما پیچیدگی و هزینه اولیه نیازمند برنامهریزی دقیقاند.

برای غلبه بر چالشها، چند راهکار عملی وجود دارد:

تابلوهای برق سردخانه با مزایای چشمگیر خود، ستون فقرات سیستمهای برودتیاند، اما چالشهایشان نیازمند توجه و تخصص است. انتخاب سیستم مناسب (فریونی یا آمونیاکی) به نیاز پروژه بستگی دارد. در بخش بعدی، جمعبندی نهایی و توصیههایی برای انتخاب بهینه ارائه خواهیم داد.

تابلو برق سردخانه، بهعنوان قلب کنترلی سیستمهای برودتی، نقشی بیبدیل در حفظ کیفیت محصولات و بهینهسازی عملکرد سردخانهها ایفا میکند. در این مقاله، جنبههای مختلف این تابلوها، از اصول طراحی و نصب تا نگهداری، نوآوریها و چالشها، با تمرکز بر تفاوتهای سیستمهای فریونی و آمونیاکی بررسی شد. هر کدام از این سیستمها ویژگیهای منحصربهفردی دارند که انتخاب آنها را به نیازهای پروژه وابسته میکند. در این بخش، نکات کلیدی جمعبندی و توصیههایی برای انتخاب و استفاده بهینه از تابلوهای سردخانه ارائه میشود.

سیستمهای فریونی، با ساختار سادهتر و هزینه اولیه پایینتر، برای سردخانههای کوچک و متوسط (تا 50 تن تبرید) گزینهای کارآمدند. این سیستمها با کنترلرهای سبک مانند لوگو زیمنس میتوانند دما و دیفراست را با دقت بالا مدیریت کنند، که برای کاربردهایی مثل ذخیره میوه یا دارو ایدهآل است. در مقابل، سیستمهای آمونیاکی، با راندمان انرژی بالا و ظرفیت تبرید زیاد (100 تن به بالا)، برای پروژههای صنعتی بزرگ طراحی شدهاند. PLCهای پیشرفته، مانند S7-1500 زیمنس، امکان کنترل پیچیدهترین فرآیندهای برودتی را فراهم میکنند، اما نیاز به تخصص و سرمایهگذاری بیشتری دارند.

برای انتخاب بهینه تابلو برق سردخانه، توصیههای زیر میتواند راهگشا باشد:

آینده تابلوهای سردخانه به سمت هوشمندی و پایداری پیش میرود. فناوریهایی مثل IoT، یادگیری ماشین و مبردهای سبز (مانند CO2) در حال بازتعریف استانداردهای صنعتاند. با سرمایهگذاری روی این نوآوریها، میتوان کارایی را بالا برد و با مقررات زیستمحیطی همگام شد. در نهایت، انتخاب درست تابلو برق نهتنها عملکرد سردخانه را تضمین میکند، بلکه سودآوری بلندمدت پروژه را به دنبال دارد.

تابلو برق سردخانه چیست و چه نقشی در عملکرد کلی سیستم دارد؟

تابلو برق سردخانه، محفظهای است که شامل تمامی تجهیزات کنترلی، حفاظتی، اندازهگیری و توزیع برق مورد نیاز برای راهاندازی و عملکرد ایمن اجزای اصلی سیستم تبرید (مانند کمپرسور، کندانسور و اواپراتور) است. این تابلو در واقع مغز و مرکز فرماندهی سردخانه محسوب میشود.

مهمترین اجزای حفاظتی مورد استفاده در تابلو برق سردخانه کدامند؟

تجهیزات حفاظتی کلیدی شامل: ۱. فیوزها و کلیدهای مینیاتوری (MCB) برای حفاظت در برابر اتصال کوتاه، ۲. کلیدهای حرارتی-مغناطیسی (MPCB) و بی متال برای حفاظت در برابر اضافه بار کمپرسور و فنها، و ۳. رلههای کنترل فاز و کنترل ولتاژ برای حفاظت در برابر نامتوازنی و افت/افزایش ولتاژ شبکه هستند.

وظیفه تجهیزات کنترلی (Controller) در تابلو برق چیست؟

تجهیزات کنترلی اصلی، معمولاً یک یا چند ترموستات دیجیتال (یا PLC در سیستمهای اتوماسیون) هستند. این تجهیزات وظیفه کنترل دقیق دما و دیفراست، مدیریت زمانهای تأخیر برای روشن و خاموش شدن کمپرسور (جهت جلوگیری از آسیب) و کنترل فنها را بر عهده دارند.

چرا زمان تأخیر (Time Delay) در راهاندازی کمپرسور اهمیت حیاتی دارد؟

کمپرسورها پس از خاموش شدن نباید بلافاصله مجدداً روشن شوند، زیرا این کار باعث میشود کمپرسور تحت فشار بالا شروع به کار کند. رلههای تأخیر یا کنترلرهای هوشمند، یک زمان استراحت کافی (معمولاً چند دقیقه) را برای تعادل مجدد فشار سیستم فراهم کرده و از آسیب مکانیکی به کمپرسور جلوگیری میکنند.

نقش رله کنترل فاز در حفاظت از موتورهای سه فاز چیست؟

رله کنترل فاز (Phase Failure Relay) از تجهیزات در برابر خطاهایی مانند ۱. قطع یک فاز (فازسوختگی)، ۲. جابهجایی توالی فازها (Phase Sequence) و ۳. نامتوازنی شدید ولتاژ بین فازها (Phase Imbalance) حفاظت میکند که همه این موارد میتوانند باعث سوختن موتورهای سه فاز شوند.

چگونه تابلو برق، فرآیند برفکزدایی (دیفراست) را مدیریت میکند؟

تابلو برق توسط ترموستات یا کنترلر اصلی، زمانبندی و نوع دیفراست (الکتریکی، گازی یا آبی) را مدیریت میکند. در طول دیفراست، تابلو کمپرسور را خاموش کرده و المنتهای دیفراست (در صورت الکتریکی بودن) یا پمپهای آب را فعال میکند.

در طراحی تابلو برق سردخانه باید چه استانداردهای حفاظت فیزیکی (IP) رعایت شود؟

از آنجا که تابلوها معمولاً در محیطهایی با رطوبت بالا نصب میشوند، باید دارای درجه حفاظت فیزیکی (IP rating) کافی باشند. این درجه، مقاومت در برابر ورود گرد و غبار و پاشش آب را تضمین میکند و از آسیب به تجهیزات الکتریکی جلوگیری مینماید.

آیا نصب تابلو برق سردخانه باید توسط متخصصین انجام گیرد؟

بله، نصب، سیمکشی و تنظیمات پارامترهای حفاظتی و کنترلی (مانند جریانهای نامی بی متال و زمانهای تأخیر) یک کار تخصصی است و باید حتماً توسط مهندسین و تکنسینهای برق صنعتی و تبرید انجام شود تا ایمنی و کارایی سیستم تضمین گردد.

منبع: فرق سردخانههای فول اتوماسیون با سردخانههای سنتی: تحولی در صنعت برودت

راهکار هایی برای سیستم برق سردخانه ها به زبان انگلیسی

سنسور چیست؟ plc چیست؟ مدار ستاره و مثلث چیست؟ کلید هوایی چیست؟ انرژی تجدیدپذیر و فناوری های نوین تولید برق کلید مینیاتوری چیست؟ فیوز چیست؟ کلید کامپکت چیست؟ تابلو برق صنعتی چیست؟ کلید حرارتی چیست؟ رله و کنتاکتور و کاربرد آنها در تابلو برق صنعتی اگر همه ی جهان به انرژی پاک روی بیاودند چه می شود؟ فرق سردخانه های فول اتوماسیون با سردخانه های سنتی ترموستات های سردخانه ای سردخانه نیتروژنی چیست؟ سردخانه آمونیاکی چیست؟ سردخانه فریونی چیست؟ تابلو برق سردخانه چیست؟ پنل خورشیدی چیست؟ چه کسی برق را کشف کرد؟ سرعت برق راهکارهای افزایش عمر تجهیزات برقی خانگی چگونه مصرف برق را کاهش دهیم؟ کتاب راهنمای جامع STEP7 پیکربندی و برنامه نویسی شبکه اترنت صنعتی با نرم افزار STEP7 پیکربندی و برنامه نویسی شبکه PROFIBUS با نرم افزار STEP7 اتوماسیون صنعتی چیست؟