مقدمه

اتوماسیون صنعتی، به زبان ساده، یعنی جایگزینی کارهای تکراری و دستی با ماشینها و سیستمهای هوشمند. این سیستمها با استفاده از فناوریهایی مانند سنسورها، عملگرها، کنترلکنندههای منطقی قابل برنامهریزی (PLC)، سیستمهای نظارت و کنترل داده (SCADA)، و نرمافزارهای تخصصی، فرآیندهای تولید را به صورت خودکار و بهینه انجام میدهند. عملکرد آن به این صورت است که ابتدا سنسورها دادههایی مانند دما، فشار، سرعت، یا موقعیت را از محیط دریافت میکنند. سپس این دادهها به کنترلکنندههایی مانند PLC یا DCS ارسال میشوند که وظیفه پردازش اطلاعات و تصمیمگیری را دارند. این کنترلکنندهها با استفاده از برنامههای از پیش تعریفشده، فرمانهایی را به عملگرها (مانند موتورها، شیرها یا بازوهای رباتیک) ارسال میکنند تا وظایف خاصی مانند حرکت دادن قطعات، روشن یا خاموش کردن تجهیزات، یا تغییر مسیر مواد انجام شود. علاوه بر این، نرمافزارهای مانیتورینگ مانند SCADA امکان مشاهده و کنترل این فرآیندها را در لحظه برای اپراتورها فراهم میکنند. به عنوان مثال، در یک خط تولید اتوماتیک، مواد اولیه به صورت خودکار وارد سیستم میشوند، پردازشهای مختلفی روی آنها انجام میگیرد، محصول نهایی تولید شده و سپس بستهبندی میشود، همه این مراحل بدون دخالت مستقیم انسان. این فرآیندها به صورت مداوم و دقیق تکرار میشوند، که منجر به افزایش بهرهوری، کاهش خطاهای انسانی، و بهبود کیفیت محصول نهایی میشود.

تاریخچه اتوماسیون صنعتی

پیشزمینه تاریخی

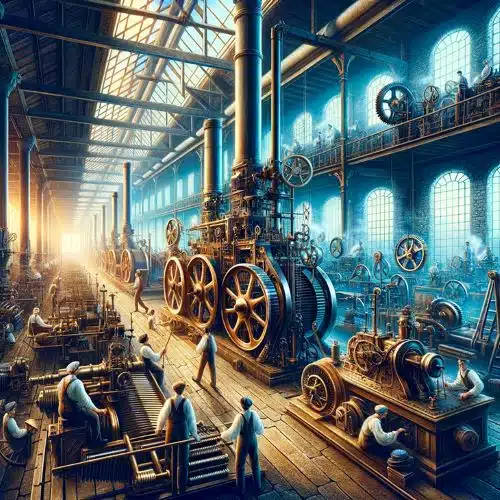

قبل از انقلاب صنعتی اول، اتوماسیون به شکل امروزی وجود نداشت و فرآیندهای تولید به شدت به نیروی کار انسانی متکی بودند. کارگران در کارگاهها و کارخانههای کوچک با ابزارهای دستی و ساده کار میکردند و هر مرحله از تولید به صورت دستی انجام میشد. سرعت تولید پایین بود و کیفیت محصولات به مهارت و توانایی فردی کارگران بستگی داشت. شرایط کار بسیار سخت و طاقتفرسا بود و کارگران در محیطهای نامناسب و خطرناک کار میکردند. ساعات کاری طولانی، دستمزد کم و نبود امنیت شغلی از دیگر ویژگیهای کار در آن دوران بود. در واقع، اتوماسیون صنعتی به عنوان یک تحول بزرگ در تولید، محصول انقلاب صنعتی بود که با اختراع ماشینآلات و استفاده از نیروی بخار، روشهای تولید را متحول کرد و به تدریج نیروی کار انسانی را جایگزین ماشینآلات کرد.

آغاز اتوماسیون صنعتی در انقلاب صنعتی اول

انقلاب صنعتی اول، دورهای بود که در آن انسانها از نیروی عضلانی و ابزارهای دستی به سمت استفاده از ماشینآلات و انرژیهای مکانیکی حرکت کردند. این تحول بزرگ، به ویژه در صنعت نساجی، منجر به افزایش چشمگیر تولید و تغییر شیوه زندگی مردم شد. یکی از مهمترین عوامل این تحول، اتوماسیون صنعتی بود که با اختراعاتی همراه بود.

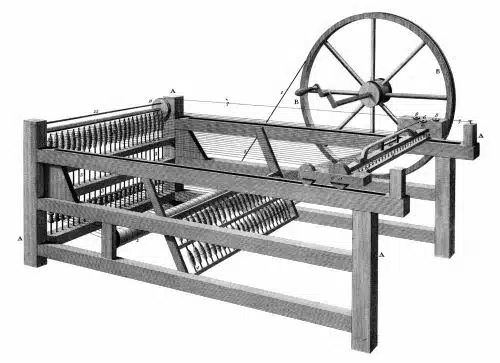

(Spinning Jenny)

این دستگاه، اختراعی بود که در حدود سال 1764 میلادی توسط جیمز هارگریوز به جهان معرفی شد و صنعت نخریسی را متحول کرد. این دستگاه شگفتانگیز با بهرهگیری از یک نیروی محرک ساده، فرآیند ریسیدن نخ را به طور همزمان برای چندین دوک انجام میداد. پیش از آن، ریسیدن نخ به صورت دستی و برای هر دوک جداگانه انجام میشد، اما این دستگاه با مکانیزمی دقیق و ساده، این فرآیند را تسهیل کرد و بازدهی تولید را به طرز چشمگیری افزایش داد. در واقع، با استفاده از یک چرخ دنده و یک میل لنگ، چندین دوک را به حرکت درمیآورد و به این ترتیب، یک نفر میتوانست به جای یک دوک، چندین دوک را همزمان بچرخاند و نخ بریسد. این اختراع نه تنها به تولید انبوه نخهای باکیفیت کمک شایانی کرد، بلکه به کاهش هزینههای تولید نیز منجر شد و در نتیجه، صنعت نساجی رونق چشمگیری یافت. این دستگاه به عنوان یکی از اولین گامها در انقلاب صنعتی شناخته میشود و تأثیرات شگرفی بر اقتصاد، جامعه و سبک زندگی انسانها داشته است.

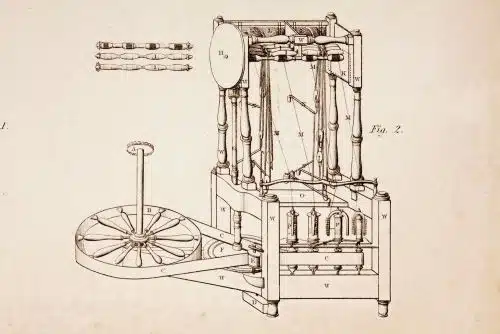

(Water Frame)

واتر فریم، اختراعی بود که در اواخر قرن هجدهم میلادی توسط ریچارد آرکرایت به جهان معرفی شد و صنعت نخریسی را متحول کرد. این دستگاه شگفتانگیز با بهرهگیری از نیروی آب، فرآیند ریسیدن نخ را به طور خودکار و با سرعتی بینظیر انجام میداد. پیش از آن، ریسیدن نخ به صورت دستی و زمانبر انجام میشد، اما واتر فریم با مکانیزمی دقیق و پیچیده، این فرآیند را تسهیل کرد و بازدهی تولید را به طرز چشمگیری افزایش داد. در واقع، واتر فریم با استفاده از یک سری غلتک و نیروی آب، الیاف پنبه را کشیده و به نخ تبدیل میکرد. این اختراع نه تنها به تولید انبوه نخهای باکیفیت کمک شایانی کرد، بلکه به کاهش هزینههای تولید نیز منجر شد و در نتیجه، صنعت نساجی رونق چشمگیری یافت. واتر فریم به عنوان یکی از محرکهای اصلی انقلاب صنعتی شناخته میشود و تأثیرات شگرفی بر اقتصاد، جامعه و سبک زندگی انسانها داشته است.

(Power Loom)

پاور لوم، اختراعی بود که در اواخر قرن هجدهم میلادی توسط ادوارد کارتر به جهان معرفی شد و صنعت نساجی را متحول کرد. این دستگاه شگفتانگیز با بهرهگیری از نیروی بخار، فرآیند بافندگی را به طور خودکار و با سرعتی بینظیر انجام میداد. پیش از آن، بافندگی به صورت دستی و زمانبر انجام میشد، اما پاور لوم با مکانیزمی دقیق و پیچیده، این فرآیند را تسهیل کرد و بازدهی تولید را به طرز چشمگیری افزایش داد. در واقع، پاور لوم با استفاده از شاتلهای متحرک و نیروی بخار، نخهای تار و پود را به هم میبافت و پارچه تولید میکرد. این اختراع نه تنها به تولید انبوه پارچههای باکیفیت کمک شایانی کرد، بلکه به کاهش هزینههای تولید نیز منجر شد و در نتیجه، پوشاک برای عموم مردم ارزانتر و در دسترستر شد. پاور لوم به عنوان یکی از محرکهای اصلی انقلاب صنعتی شناخته میشود و تأثیرات شگرفی بر اقتصاد، جامعه و سبک زندگی انسانها داشته است.

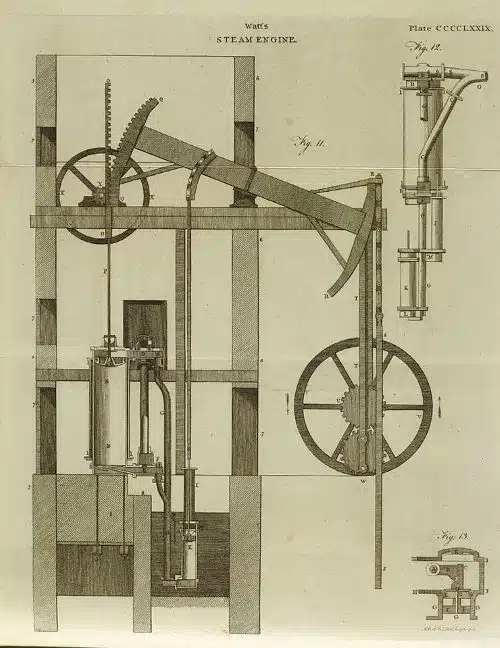

موتور بخار (Steam Engine)

موتور بخار، اختراعی بود که در اواخر قرن هجدهم میلادی، انقلابی در صنعت و حمل و نقل ایجاد کرد. اگرچه ایده اولیه موتور بخار به قرنهای پیشین بازمیگردد، اما جیمز وات بود که با اصلاحات و بهبودهای چشمگیر در سال ۱۷۶۹، این دستگاه را به شکل امروزی نزدیک کرد و آن را به قلب تپنده انقلاب صنعتی تبدیل کرد. موتور بخار با استفاده از انرژی حرارتی آب که به بخار تبدیل میشود، نیروی مکانیکی تولید میکند. در این دستگاه، آب در یک دیگ بخار گرم شده و به بخار تبدیل میشود. سپس این بخار به یک سیلندر وارد شده و با فشار بر پیستون، آن را به حرکت درمیآورد. حرکت پیستونی به نوبه خود میتواند چرخها یا سایر مکانیسمها را به حرکت درآورده و کار مکانیکی انجام دهد. اختراع موتور بخار تأثیرات شگرفی بر جامعه و صنعت گذاشت. این دستگاه نه تنها به مکانیزه شدن صنایع مختلف از جمله نساجی، معدن و حمل و نقل کمک کرد، بلکه به توسعه لوکوموتیوهای بخار و کشتیهای بخار نیز منجر شد و تحولی عظیم در حمل و نقل ایجاد کرد. موتور بخار به عنوان یکی از مهمترین اختراعات تاریخ شناخته میشود و پایه و اساس بسیاری از فناوریهای مدرن را تشکیل میدهد.

(Jacquard Loom)

این دستگاه، اختراعی بود که در سال 1801 میلادی، توسط ژوزف ماری ژاکارد به جهان معرفی شد و صنعت نساجی را متحول کرد. این دستگاه پیچیده و هوشمند، امکان بافت پارچههای طرحدار و پیچیده را با دقت و سرعت بسیار بالا فراهم کرد. پیش از آن، بافت پارچههای طرحدار کاری زمانبر و دشوار بود و نیازمند مهارت و دقت بالایی از سوی بافنده بود. اما این دستگاه با استفاده از یک سیستم کارتهای پانچ شده، الگوهای پیچیده را به صورت خودکار روی پارچه پیاده میکرد. در این دستگاه، هر کارت پانچ شده، نماینده یک ردیف از طرح پارچه بود و با عبور این کارتها از میان دستگاه، نخهای تار و پود به صورت دقیق با هم در هم تنیده میشدند و طرح مورد نظر را ایجاد میکردند. اختراع ژاکارد لوم، نه تنها به تولید انبوه پارچههای طرحدار با کیفیت بالا کمک شایانی کرد، بلکه به ظهور صنعت مد و طراحی پارچههای متنوع نیز منجر شد. این دستگاه، پیشدرآمدی بر استفاده از فناوریهای خودکار در صنعت بود و الهامبخش بسیاری از اختراعات بعدی در زمینه اتوماسیون و کنترل صنعتی شد.

با ورود ماشینآلات اتوماتیک، بهرهوری و تولید بهصورت چشمگیری افزایش یافت و تولید انبوه امکانپذیر شد، که این امر به کاهش هزینههای تولید و دسترسی بیشتر به کالاهای ارزانتر انجامید. همچنین، وابستگی به نیروی کار انسانی کاهش یافت و فرصتهای جدیدی برای تخصصهای صنعتی و مدیریتی پدید آمد. از نظر اجتماعی، این تغییرات موجب انتقال کارگران به کارخانهها، رونق زندگی شهری و توسعه شهرنشینی شد. افزایش تولید و کاهش هزینهها، رقابت بین صنایع را شدت بخشید و نوآوریهای صنعتی را تسریع کرد. این تحولات، سرانجام اقتصاد جهانی را متحول کرده و زمینهساز شکلگیری جوامع صنعتی مدرن شد.

انقلاب صنعتی دوم

انقلاب صنعتی دوم، دورهای از تحولات شگرف در صنعت و فناوری بود که از اواسط قرن نوزدهم تا اوایل قرن بیستم رخ داد. یکی از مهمترین ویژگیهای این دوره پیشرفتهای چشمگیر در زمینه اتوماسیون صنعتی بود. در این دوره با ظهور فناوریهای جدید فرآیند تولید به شدت متحول شد و بسیاری از کارهای دستی جای خود را به ماشین آلات خودکار دادند.

تغییرات اصلی در اتوماسیون صنعتی در انقلاب صنعتی دوم

- استفاده گسترده از برق: برق بهعنوان منبع اصلی انرژی جایگزین موتورهای بخار شد و نهتنها بهرهوری را افزایش داد، بلکه امکان انتقال انرژی به نقاط مختلف کارخانهها را فراهم ساخت. این پیشرفت موجب شد کارخانهها بدون وابستگی به منابع سوختی خاص، تولید مداوم و بهینه داشته باشند. توسعه موتورهای الکتریکی امکان نصب ماشینآلات در هر نقطهای از کارخانه را فراهم کرد و سیستمهای خودکار کنترل فرآیندها را ارتقا داد. علاوه بر این، برق رشد صنایع جدیدی مانند صنایع شیمیایی، فولاد و ارتباطات را تسریع کرد و سیستمهای حملونقل و ارتباطات را بهبود بخشید.

- خط تولید: خط تولید در انقلاب صنعتی دوم یکی از مهمترین نوآوریها بود که توسط هنری فورد در صنعت خودروسازی معرفی شد و بهسرعت در سایر صنایع نیز گسترش یافت. این سیستم، تولید انبوه کالاها را از طریق تقسیم کار و انجام مراحل متوالی و تخصصی ممکن ساخت. در خط تولید، هر کارگر وظیفهای خاص را بر عهده داشت و کالاها بهطور مداوم از یک ایستگاه به ایستگاه دیگر منتقل میشدند. این روش به افزایش سرعت تولید و بهبود کیفیت محصولات منجر شد. علاوه بر این، خط تولید امکان ساخت کالاها با هزینه کمتر و در زمان کوتاهتر را فراهم کرد. توسعه این سیستم، رشد صنعتی را تسریع و تأثیرات اقتصادی و اجتماعی عمیقی به همراه داشت، از جمله کاهش قیمتها، افزایش دسترسی به محصولات، و تغییر در ساختار نیروی کار.

- ماشینآلات تخصصی: برخلاف دستگاههای عمومی که برای انجام چندین کار طراحی شده بودند، این ماشینآلات برای وظایف خاص و با هدف افزایش سرعت و دقت تولید ساخته شدند. نمونه بارز آن، ماشینآلات خط تولید در صنعت خودروسازی بود که توسط هنری فورد معرفی شدند و مراحل مختلف تولید خودرو را بهصورت خودکار و مداوم انجام میدادند. در صنایع نساجی نیز، ماشینآلاتی مانند بافتنیهای اتوماتیک و دستگاههای دوخت برای تولید انبوه پارچه و لباس بهکار گرفته شدند. این پیشرفتها نهتنها زمان تولید را کاهش و دقت را افزایش داد، بلکه امکان تولید محصولات با کیفیتتر و در مقیاس وسیعتر را فراهم کرد. ماشینآلات تخصصی علاوه بر رشد صنعتی و اقتصادی، به کارگران اجازه دادند بدون نیاز به تخصصهای فنی پیچیده در فرآیند تولید مشارکت کنند.

اختراعات مهم در زمینه اتوماسیون صنعتی در انقلاب صنعتی دوم

- موتور الکتریکی: موتورهای الکتریکی که از انرژی برق برای تولید حرکت مکانیکی استفاده میکردند جایگزینی موثر برای موتورهای بخار و سیستمهای انتقال قدرت پیچیده آن زمان بودند. این اختراع توسط دانشمندانی مانند مایکل فارادی و نیکولا تسلا پیشگام شد. فارادی با کشف اصول القای الکترومغناطیسی پایهگذار ساخت اولین موتورهای الکتریکی ساده در دهه 1830 بود اما توسعه کامل و کاربردی آن تا اواخر قرن نوزدهم و دوران انقلاب صنعتی دوم ادامه یافت. موتورهای الکتریکی به صنایع این امکان را دادند که از منابع انرژی قابل اعتمادتر و کارآمدتر استفاده کنند. به عنوان مثال در کارخانههای نساجی موتورهای الکتریکی به طور مستقل دستگاه های بافندگی را به حرکت درآوردند که این امر باعث کاهش نیاز به سیستمهای پیچیده تسمه و قرقره شد. همچنین در صنایع فولاد موتورهای الکتریکی باعث بهبود فرآیندهای نورد و برش شدند. یکی دیگر از مزایای مهم این موتورها قابلیت تنظیم سرعت و کنترل بهتر فرآیندهای تولیدی بود که منجر به کاهش ضایعات و بهبود کیفیت محصولات شد. اختراع و استفاده از موتورهای الکتریکی نه تنها بهره وری را در صنایع افزایش داد بلکه زمینه را برای توسعه تکنولوژیهای پیشرفته تر مانند خطوط تولید انبوه و سیستمهای حمل و نقل مدرن از جمله تراموا و مترو فراهم کرد. این موتورها نمادی از گذار به عصر جدیدی از تولید صنعتی بودند که وابستگی به سوختهای فسیلی را کاهش داد و تحول بزرگی در زندگی صنعتی و شهری ایجاد کرد.

- ژنراتور برق: ژنراتور برق دستگاهی است که انرژی مکانیکی را به انرژی الکتریکی تبدیل میکند و پایه اصلی سیستمهای تولید و توزیع برق محسوب میشود. این فناوری که ابتدا با کشفیات مایکل فارادی در زمینه القای الکترومغناطیسی آغاز شد در اواخر قرن نوزدهم به طور عملی توسط دانشمندانی مانند ورنر زیمنس و توماس ادیسون توسعه یافت. ژنراتورهای برق توانستند منابع انرژی پایدار و قابل اعتمادی برای صنایع فراهم کنند. با این دستگاهها کارخانهها دیگر وابسته به موتورهای بخار یا نیروهای طبیعی مانند آب و باد نبودند. این امر امکان تولید برق در مقیاس بزرگ و انتقال آن به فواصل طولانی را فراهم کرد که خود منجر به گسترش شهرنشینی و توسعه زیرساختهای جدید شد.در صنایع ژنراتورها تأمینکننده برق مورد نیاز برای ماشینآلات و ابزارهای مختلف بودند از جمله موتورهای الکتریکی که در خطوط تولید و فرآیندهای صنعتی به کار میرفتند.

- کنترل پنوماتیک و هیدرولیک: این سیستمها برای انتقال و کنترل قدرت از طریق هوا و مایعات تحت فشار استفاده میشدند و به عنوان جایگزینی مؤثر برای سیستمهای مکانیکی پیچیده و پرهزینه عمل کردند.سیستمهای هیدرولیک که از مایعات برای انتقال قدرت استفاده میکردند در صنایعی مانند فولادسازی، ماشینسازی، و کشتیسازی به کار رفتند. این سیستمها توانستند قدرت زیادی را با دقت بالا منتقل کنند. به عنوان مثال در ماشینهای پرس و دستگاههای نورد فولاد از هیدرولیک برای کنترل فشار و حرکت استفاده میشد که به تولید قطعات بزرگ و سنگین با دقت بیشتر کمک میکرد. سیستمهای پنوماتیک نیز که از هوای فشرده بهره میبردند در صنایع سبکتر مانند نساجی بستهبندی و تولید قطعات کوچک به کار گرفته شدند. کنترل پنوماتیک و هیدرولیک همچنین ایمنی و قابلیت اطمینان بیشتری به فرآیندهای تولیدی اضافه کردند.

- نوار نقاله: نوار نقاله سیستمی ساده اما مؤثر برای جابهجایی مواد و قطعات در خطوط تولید بود و نقش مهمی در تسهیل فرآیندهای تولید انبوه ایفا کرد. این فناوری ابتدا در صنایع سنگین مانند معادن و فولادسازی برای جابهجایی مواد خام مانند سنگآهن، زغالسنگ و فلزات مورد استفاده قرار گرفت. به مرور زمان نوار نقاله ها به صنایع سبک تر مانند خودروسازی و تولید مواد غذایی نیز راه یافتند. برای مثال در کارخانه خودروسازی هنری فورد نوار نقاله به عنوان بخشی از اولین خط تولید انبوه خودروها مورد استفاده قرار گرفت. این سیستم امکان حرکت مداوم قطعات به سمت کارگران را فراهم میکرد . نوار نقالهها همچنین باعث کاهش نیاز به نیروی انسانی برای حمل و جا به جایی مواد شدند که به صرفه جویی در زمان و افزایش ایمنی کار کمک کرد. طراحی ساده و قابلیت استفاده در محیط های مختلف صنعتی از جمله در شرایط دمایی و محیطی سخت نوار نقاله را به ابزاری حیاتی برای تسریع رشد و توسعه صنایع در انقلاب صنعتی دوم تبدیل کرد.

دهههای ۱۹۵۰ و ۱۹۶۰: پیدایش سیستمهای کنترل

دهههای 1950 و 1960 دوره مهمی در تاریخ اتوماسیون صنعتی بودند. در این دوره ها با پیشرفتهای چشمگیر در زمینه الکترونیک و کامپیوتر شاهد تحولات اساسی در روشهای تولید و کنترل فرآیندها بودیم.

تحولات کلیدی در اتوماسیون صنعتی دهههای 50 و 60

- کنترل عددی کامپیوتری (CNC): ظهور و اختراع دستگاههای CNC (کنترل عددی کامپیوتری) در دهه ۱۹۵۰ انقلابی در صنعت تولید ایجاد کرد. این دستگاهها با استفاده از کامپیوتر برای کنترل دقیق حرکت ابزارها و ماشینآلات، امکان انجام برشها، حفاریها و فرآیندهای پیچیده را با دقت و تکرارپذیری بسیار بالا فراهم کردند. CNCها جایگزین سیستمهای دستی و مکانیکی قدیمی شدند و به تولیدکنندگان این امکان را دادند که قطعات پیچیده را با سرعت و دقت بیشتری تولید کنند. این اختراع باعث کاهش خطاهای انسانی، افزایش تولید انبوه و ارتقاء کیفیت محصولات در صنایع مختلف مانند خودروسازی، هوافضا و ابزارسازی شد.

- روباتهای صنعتی: ظهور رباتهای صنعتی بهطور رسمی در دهه ۱۹۶۰ آغاز شد، زمانی که جورج دووال اولین ربات صنعتی را به نام Unimate طراحی و تولید کرد. این ربات قادر بود وظایفی مانند حمل و جابجایی قطعات را در خطوط تولید انجام دهد. رباتهای صنعتی به سرعت جایگزین نیروی انسانی در کارهای تکراری، خطرناک و دقیق شدند.

- سنسورها و تجهیزات اندازهگیری: این دوره شاهد توسعه و بهبود انواع سنسورها، از جمله ترموکوپلها، سنسورهای فشار و سنسورهای سطح بود که امکان اندازهگیری دقیقتر و خودکارتر پارامترهای صنعتی را فراهم میکرد. در این زمان، استفاده از این تجهیزات در فرآیندهای تولیدی و اتوماسیون صنعتی آغاز شد و به کنترل دقیقتر و بهینهتر ماشینآلات و تجهیزات کمک کرد. به طور خاص، توسعه سنسورهای الکترونیکی و سیستمهای اندازهگیری دیجیتال، به مهندسان این امکان را داد که دادهها را در زمان واقعی دریافت کرده و فرآیندهای صنعتی را بهطور خودکار و بدون نیاز به دخالت انسانی کنترل کنند.

اختراعات مهم در این دوره

- ترانزیستور: ترانزیستورها در سال 1947 توسط جان باردین، والتر براگانین و ویلیام شاکلی در آزمایشگاه بل اختراع شدند و انقلابی در دنیای الکترونیک بهوجود آوردند. ترانزیستورها که بهعنوان تقویتکننده سیگنال و کلید الکترونیکی عمل میکنند، جایگزینی برای لامپهای خلا در مدارهای الکترونیکی شدند. این اختراع بهطور چشمگیری اندازه، مصرف انرژی و هزینه تجهیزات الکترونیکی را کاهش داد و امکان ساخت دستگاههای پیچیدهتری مانند کامپیوترها، رادیوها و سیستمهای ارتباطی را فراهم کرد. با کاهش اندازه ترانزیستورها و افزایش دقت آنها، فناوریهای جدیدی مانند مدارهای یکپارچه (IC) بهوجود آمدند که موجب پیشرفتهای گستردهای در زمینههای مختلف از جمله رایانهها، مخابرات و خودکارسازی صنعتی شد.

- مدارهای مجتمع (IC): اختراع مدارهای مجتمع (IC) یکی از تحولات انقلابی در زمینه الکترونیک بود که به طور قابل توجهی اندازه، کارایی و قیمت دستگاههای الکترونیکی را تغییر داد. مدارهای مجتمع در دهه 1950 و 1960 توسعه یافتند و این اختراع باعث کاهش اندازه و پیچیدگی دستگاههای الکترونیکی شد و انقلاب بزرگی در صنعت الکترونیک به وجود آورد. جک کیلبی (Jack Kilby) از شرکت تگزاس اینسترومنتس و رابرت نویس (Robert Noyce) از شرکت اینترنشنال میکروالکترونیک (Intel) هر دو به طور مستقل مدارهای مجتمع را اختراع کردند. جک کیلبی اولین IC را در سال 1958 ساخته و برای آن جایزه نوبل را دریافت کرد. رابرت نویس هم در سال 1959 یک نوع دیگر از مدارهای مجتمع را توسعه داد که به بهبود بیشتر این فناوری کمک کرد. این اختراعات باعث شد که اجزای مختلف الکترونیکی که پیش از آن به طور جداگانه ساخته و روی بردهای مدار چاپی قرار میگرفتند، اکنون بتوانند روی یک چیپ یا تراشه کوچک جای گیرند. یک مدار مجتمع شامل تعداد زیادی از ترانزیستورها، دیودها، مقاومتها و خازنها است که روی یک قطعه نازک سیلیکون قرار دارند. این اختراع به مهندسان امکان میدهد که سیستمهای پیچیده را با ابعاد کوچک تری تولید کنند و عملکرد سریع تری داشته باشند. به عبارت دیگر مدارهای مجتمع در واقع همان میکروچیپ ها هستند که در همه جا از رایانهها و تلفنهای همراه گرفته تا تجهیزات پزشکی و خودرویی به کار میروند. توسعه مدارهای مجتمع باعث کوچک تر شدن و ارزان تر شدن بسیاری از دستگاههای الکترونیکی شد. همچنین به پیشرفتهای عمده در زمینه کامپیوترهای شخصی، دستگاههای ارتباطی و بسیاری از صنایع دیگر کمک کرد. از آن زمان به بعد میکروالکترونیک به سرعت رشد کرد و به صنعتی اساسی در فناوریهای مدرن تبدیل شد. مدارهای مجتمع به طور مداوم کوچک تر و پیچیده تر شدهاند و به انقلاب دیجیتال در اواخر قرن بیستم و اوایل قرن بیست و یکم کمک کردهاند.

- PLC (کنترل کننده منطقی برنامهپذیر): PLC در اواخر دهه 1960 میلادی توسط ریچارد مورلی (Richard Morley) در شرکت Modicon صورت گرفت. پیش از اختراع PLC در صنایع از سیستمهای کنترل مبتنی بر رله های الکتریکی برای کنترل فرآیندهای صنعتی استفاده میشد که بسیار پیچیده و سختافزاری بودند. این سیستم ها نیاز به تغییرات فیزیکی در مدارها برای هر نوع تغییر در فرآیندها داشتند. ریچارد مورلی و تیمش در Modicon تصمیم گرفتند تا یک سیستم کنترل دیجیتال و برنامه پذیر طراحی کنند که بتواند به راحتی با تغییرات مختلف در فرآیند ها سازگار باشد. در نتیجه اولین PLC در سال 1968 ساخته شد. این دستگاه میتوانست با استفاده از یک زبان برنامه نویسی ساده فرمانهای مختلف را برای کنترل تجهیزات صنعتی ارسال کند و نیاز به سیم کشیهای پیچیده و تغییرات فیزیکی را کاهش دهد.

دهههای ۱۹۷۰ و ۱۹۸۰: گسترش اتوماسیون صنعتی

دهههای 1970 و 1980 دورهای طلایی برای اتوماسیون صنعتی محسوب میشود. پیشرفتهای چشمگیر در زمینه الکترونیک، کامپیوتر و فناوری اطلاعات، تحولات شگرفی را در صنعت ایجاد کرد و پایههای تولید هوشمند را بنا نهاد.

تحولات کلیدی در اتوماسیون صنعتی دهههای 70 و 80

- گسترش استفاده از میکروپروسسورها: میکروپروسسورها در اوایل دهه 1970 اختراع شدند و انقلابی در صنعت الکترونیک و کامپیوترها ایجاد کردند. این اختراع بهدست تیمی در شرکت اینتل به رهبری فردریکا فاجی و بهطور خاص با معرفی میکروپروسسور Intel 4004 در سال 1971 به وقوع پیوست. Intel 4004 نخستین پردازنده یکپارچه بود که تمامی واحدهای پردازشی، حافظه و کنترل را در یک تراشه سیلیکونی گنجانده بود. پیش از این، این اجزا بهطور جداگانه در کامپیوترها قرار میگرفتند. این اختراع امکان ساخت کامپیوترهای کوچکتر، ارزانتر و قدرتمندتر را فراهم کرد و نقطه آغاز توسعه سیستمهای دیجیتال و دستگاههای هوشمند در اندازههای کوچکتر بود. میکروپروسسورها به سرعت به قلب تمام دستگاههای دیجیتال تبدیل شدند و پیشرفتهایی مانند کامپیوترهای شخصی، گوشیهای هوشمند، تجهیزات صنعتی و حتی وسایل خانگی را تسهیل کردند.

- شبکههای صنعتی: پیدایش شبکههای صنعتی به دهههای 1970 و 1980 باز میگردد و به دنبال نیاز به ارتباط و هماهنگی بهتر بین دستگاهها و تجهیزات در محیطهای صنعتی شکل گرفت. پیش از این، دستگاههای صنعتی معمولاً به صورت مستقل و بدون ارتباط با یکدیگر عمل میکردند، که محدودیتهایی در تبادل اطلاعات و کنترل فرآیندها ایجاد میکرد. اولین شبکههای صنعتی مانند Modbus و Profibus امکان انتقال اطلاعات بین ماشینآلات، سیستمهای کنترل و تجهیزات اندازهگیری را فراهم کردند. این شبکهها با استفاده از پروتکلهای خاص، توانستند ارتباطات سریع و قابل اعتماد بین تجهیزات مختلف را ممکن سازند و در نهایت به اتوماسیون پیشرفته و مدیریت بهینه منابع در صنایع مختلف کمک کردند.

اختراعات مهم در این دوره

- میکروکنترلرها: میکروکنترلرها در دهه 1970 اختراع شدند و اولین نمونه آنها توسط اینتل در سال 1976 معرفی شد. اینتل 8048 که یکی از اولین میکروکنترلرهای تجاری بود، به طور ویژه برای کاربردهای محدود و کمهزینه مانند ماشینهای حساب و اسباببازیها طراحی شده بود. این اختراع توانست یکپارچگی پردازنده، حافظه و ورودی/خروجیها را در یک تراشه کوچک فراهم کند، که پیش از آن برای هرکدام از این اجزا نیاز به دستگاههای جداگانه بود. این نوآوری به کاهش اندازه و هزینه سیستمهای الکترونیکی کمک شایانی کرد و آغازگر استفاده گسترده از میکروکنترلرها در صنایع مختلف شد.

- (HMI): HMI یا رابط کاربری انسان و ماشین، محصول تکامل تدریجی فناوریهای نمایشگر، کامپیوتر و نرمافزار است. اگرچه نمیتوان تاریخ دقیقی برای اختراع آن مشخص کرد، اما میتوان گفت که ریشههای HMI به دهههای ابتدایی استفاده از کامپیوترها در صنایع برمیگردد. در ابتدا، رابطهای کاربری بسیار ساده و مبتنی بر متن بودند و به تدریج با پیشرفت فناوریهای نمایشگر و توسعه نرمافزارهای گرافیکی، HMI به شکل امروزی خود در آمد. با ظهور کامپیوترهای شخصی و گسترش کاربرد آنها در صنایع، نیاز به رابطهای کاربری کاربرپسندتر و بصریتر بیش از پیش احساس شد. این امر باعث شد تا توسعهدهندگان به سمت ایجاد رابطهایی بروند که بتوانند اطلاعات را به صورت گرافیکی و تعاملی به کاربران ارائه دهند. به این ترتیب، HMI از یک ابزار ساده برای کنترل ماشینآلات به یک سیستم پیچیده و قدرتمند تبدیل شد که امروزه در صنایع مختلف مورد استفاده قرار میگیرد.

دهه ۲۰۱۰ به بعد: اینترنت اشیا و هوش مصنوعی

دهههای اخیر شاهد تحولات شگرفی در حوزه اتوماسیون صنعتی بوده است. با ظهور فناوریهای نوین مانند اینترنت اشیا، هوش مصنوعی، یادگیری ماشین و واقعیت مجازی، مفهوم اتوماسیون صنعتی به کلی دگرگون شده است. این تحولات که تحت عنوان انقلاب صنعتی چهارم شناخته میشوند به صنایع اجازه میدهند تا با سرعت و انعطاف پذیری بیشتری به تغییرات بازار پاسخ دهند و محصولات و خدمات با کیفیت بالاتر تولید کنند.

تحولات کلیدی در اتوماسیون صنعتی از سال 2010

- اینترنت اشیا (IoT): پیدایش اینترنت اشیاء (IoT) به دهه 1990 باز میگردد زمانی که مفهوم اتصال دستگاهها و اشیاء مختلف به اینترنت برای تبادل دادهها و کنترل از راه دور مطرح شد. این اصطلاح برای اولین بار توسط کوین اشتون در سال 1999 استفاده شد. در ابتدا IoT بیشتر به کاربردهای صنعتی محدود بود و از فناوریهایی مانند سنسورها، میکروکنترلرها و شبکههای بیسیم برای ارتباط بین دستگاهها بهره میبرد. با پیشرفت فناوریهای ارتباطی مانند اینترنت پرسرعت و شبکههای موبایل IoT در دهههای بعد گسترش یافت و به ابزاری مؤثر در صنایع مختلف تبدیل شد. این فناوری اکنون در مدیریت هوشمند انرژی، نظارت بر سلامت، شهرهای هوشمند و اتومبیلهای خودران کاربرد دارد و به بخش مهمی از فناوری روز تبدیل شده است.

- هوش مصنوعی (AI) و یادگیری ماشین: پیدایش هوش مصنوعی (AI) و یادگیری ماشین به دهههای 1950 و 1960 برمیگردد، زمانی که تلاشهای اولیه برای ساخت ماشینهایی که قادر به شبیهسازی تفکر انسان باشند آغاز شد. یکی از مهمترین رویدادها در این زمینه، کنفرانس دارتموث در سال 1956 بود که در آن اصطلاح “هوش مصنوعی” معرفی شد و دانشمندانی مانند جان مک کارتی و ماروین مینسکی به توسعه ایدههایی پرداختند که به سیستمهای هوش مصنوعی توانایی حل مسائل پیچیده و یادگیری از تجربیات را میداد. در دهههای بعد با پیشرفت در زمینه پردازش دادهها و قدرت محاسباتی مفهوم یادگیری ماشین به وجود آمد که به مدلهایی اطلاق میشود که به کامپیوترها امکان یادگیری و بهبود خود از دادهها را میدهد. این پیشرفتها در دهههای 1980 و 1990 با توسعه شبکههای عصبی و درختهای تصمیمگیری تقویت شد. امروزه هوش مصنوعی و یادگیری ماشین در کاربردهایی مانند تشخیص تصویر، پردازش زبان طبیعی، خودروهای خودران و پیشبینی دادهها به طور گستردهای استفاده میشوند.

اجزای اتوماسیون صنعتی

مقدمه

اتوماسیون صنعتی، همچون یک ارکستر پیچیده، از مجموعهای از ابزارها و تجهیزات مختلف تشکیل شده است که هر کدام نقش ویژهای را ایفا میکنند. این اجزا شامل سنسورهایی هستند که اطلاعات محیط را جمعآوری میکنند، عملگرهایی که بر اساس این اطلاعات دستورات را اجرا میکنند و کنترلکنندههایی مانند PLC ها که مغز متفکر سیستم بوده و همه چیز را هماهنگ میکنند. علاوه بر این، رابطهای کاربری (HMI) امکان تعامل آسان انسان با سیستم را فراهم میکنند و شبکههای صنعتی نیز ارتباط بین اجزای مختلف را برقرار میسازند. با همکاری این اجزا، فرآیندهای تولید به صورت خودکار، دقیق و کارآمد انجام میشوند و به تولید محصولاتی با کیفیت بالاتر و هزینه کمتر کمک میگردد.

سنسور ها

سنسورها، همانند حواس انسان، به دنیای اطرافمان گوش فرا میدهند و تغییرات را حس میکنند. این ابزارهای هوشمند، قادرند تغییرات فیزیکی یا شیمیایی را در محیط اطراف خود تشخیص داده و آن را به سیگنالهای الکتریکی تبدیل کنند. این سیگنالها به زبان ساده، پیامهایی هستند که به کامپیوترها و دستگاههای دیگر منتقل میشوند تا آنها بتوانند اطلاعات را پردازش کرده و واکنش نشان دهند. از سنسورهای کوچک در گوشیهای هوشمند گرفته تا سنسورهای بزرگی که در کارخانهها استفاده میشوند، همه اینها نقش مهمی در زندگی روزمره ما ایفا میکنند. سنسورها، چشم و گوش دستگاههای هوشمند ما هستند و به ما کمک میکنند تا دنیای اطرافمان را بهتر درک کنیم و با آن تعامل کنیم.

در ادامه، ابتدا انواع سنسورها را بررسی کرده و سپس به تحلیل سیگنالهای الکتریکی مرتبط با آنها خواهیم پرداخت.

سنسورهای دما

سنسور دما، همانند یک دماسنج پیشرفته است که نه تنها دمای محیط را اندازه میگیرد، بلکه این اطلاعات را به دستگاههای هوشمند منتقل میکند. این سنسورها، تغییرات دما را حس کرده و آن را به سیگنالهای الکتریکی تبدیل میکنند. این سیگنالها، به زبان ساده، پیامهایی هستند که به دستگاهها میگویند هوا چقدر گرم یا سرد است. این اطلاعات برای طیف گستردهای از کاربردها، از تنظیم دمای خانه تا کنترل فرآیندهای صنعتی، حیاتی هستند. سنسورهای دما، حافظه حرارتی دستگاههای هوشمند هستند که به آنها اجازه میدهند با محیط اطراف خود سازگار شوند و عملکرد بهتری داشته باشند.

انواع سنسور دما

سنسورهای دما بر اساس اصل کار و کاربردشان به دستههای مختلفی تقسیم میشوند:

- ترموکوپلها: سنسورهایی هستند که تغییرات دما را به سیگنالهای الکتریکی تبدیل میکنند. این سنسورها از اتصال دو فلز مختلف تشکیل شدهاند. هنگامی که دو نقطه اتصال این دو فلز دارای دمای متفاوتی باشند، ولتاژی تولید میشود که متناسب با اختلاف دما است. به عبارت سادهتر، ترموکوبلها، گرما را به برق تبدیل میکنند. این سنسورها به دلیل ساختار ساده، دقت بالا و توانایی اندازهگیری دمای بسیار بالا، در صنایع مختلف از جمله متالورژی، صنایع غذایی، خودروسازی و هوافضا کاربرد گستردهای دارند. ترموکوبلها در واقع یک نوع مبدل انرژی هستند که انرژی حرارتی را به انرژی الکتریکی تبدیل میکنند و به ما امکان میدهند تا دما را به صورت دقیق و غیر تماسی اندازهگیری کنیم.

- RTD: (مقاومتهای دمایی):سنسورهای RTD (Resistance Temperature Detector) یا آشکارساز دمای مقاومتی، دستگاههایی هستند که بر اساس تغییر مقاومت الکتریکی یک ماده رسانا با تغییر دما عمل میکنند. به زبان سادهتر، این سنسورها با گرم یا سرد شدن، مقاومت الکتریکیشان تغییر میکند و این تغییر مقاومت، به ما امکان میدهد تا دمای محیط را با دقت بسیار بالایی اندازهگیری کنیم. مواد مورد استفاده در ساخت RTD معمولاً فلزاتی با خلوص بالا مانند پلاتین، نیکل یا مس هستند که تغییرات مقاومت آنها نسبت به دما بسیار قابل پیشبینی است. از مزایای اصلی سنسورهای RTD میتوان به دقت بالا، پایداری در درازمدت، قابلیت تکرارپذیری و محدوده اندازهگیری گسترده اشاره کرد. به همین دلیل، این سنسورها در صنایع مختلف از جمله صنایع نفت و گاز، صنایع غذایی، خودروسازی و پزشکی کاربرد گستردهای دارند.

- ترمیستورها (Thermistors): ترمیستورها، سنسورهایی هستند که بر پایه تغییر مقاومت الکتریکی با تغییر دما کار میکنند. این سنسورها از مواد نیمهرسانا ساخته شدهاند که حساسیت بسیار بالایی نسبت به تغییرات دما دارند. به عبارت سادهتر، وقتی دمای یک ترمیستور تغییر میکند، مقاومت الکتریکی آن به شدت تغییر کرده و این تغییر مقاومت، به ما امکان میدهد تا دما را با دقت بسیار بالایی اندازهگیری کنیم. ترمیستورها به دو دسته اصلی NTC (ضریب دمایی منفی) و PTC (ضریب دمایی مثبت) تقسیم میشوند. در ترمیستورهای NTC، با افزایش دما، مقاومت کاهش مییابد و در ترمیستورهای PTC، با افزایش دما، مقاومت افزایش مییابد. به دلیل حساسیت بالا، اندازه کوچک و قیمت مناسب، ترمیستورها در طیف گستردهای از کاربردها مانند کنترل دما در دستگاههای الکترونیکی، حسگرهای حرارتی، ترموستاتها و بسیاری از صنایع دیگر مورد استفاده قرار میگیرند.

- سنسورهای دما مادون قرمز: سنسورهای دما مادون قرمز (Infrared Temperature Sensors) حسگرهایی هستند که برای اندازهگیری دمای اجسام بدون نیاز به تماس فیزیکی با آنها طراحی شدهاند. این سنسورها از اشعه مادون قرمز منتشر شده توسط اجسام استفاده میکنند تا دمای آنها را اندازهگیری کنند. هر جسمی با دمای بالاتر از صفر مطلق امواج مادون قرمز منتشر میکند و این سنسورها با دریافت این امواج و تجزیه و تحلیل آنها میتوانند دما را محاسبه کنند. این سنسورها معمولاً در کاربردهایی استفاده میشوند که در آنها دسترسی فیزیکی به جسم مورد نظر دشوار یا خطرناک است برای مثال در اندازهگیری دمای ماشینآلات صنعتی، خطوط تولید، سیستمهای الکترونیکی و حتی در دمای بدن انسان. سنسورهای مادون قرمز به دلیل اینکه تماس فیزیکی لازم ندارند سریع، دقیق هستند و میتوانند از فواصل دور دما را اندازهگیری کنند.

- سنسور های نیمه رسانا: سنسورهای دمای نیمهرسانا، دستگاههای کوچکی هستند که بر پایه تغییرات خواص الکتریکی مواد نیمهرسانا با تغییر دما کار میکنند. این سنسورها معمولاً در قالب مدارهای مجتمع (IC) ساخته میشوند و به دلیل اندازه کوچک، دقت بالا، پاسخ سریع و قابلیت یکپارچهسازی با دیگر اجزای الکترونیکی، به طور گستردهای در صنایع مختلف مورد استفاده قرار میگیرند. هنگامی که دمای یک سنسور نیمهرسانا تغییر میکند، خواص الکتریکی آن مانند ولتاژ یا جریان تغییر کرده و این تغییر، به ما امکان میدهد تا دمای محیط را با دقت بسیار بالایی اندازهگیری کنیم. از کاربردهای مهم این سنسورها میتوان به کنترل دما در دستگاههای الکترونیکی، حسگرهای حرارتی، ترموستاتها و بسیاری از دستگاههای هوشمند اشاره کرد. به عبارت سادهتر، سنسورهای دمای نیمهرسانا، قلب تپندهی بسیاری از دستگاههای الکترونیکی هستند که به آنها اجازه میدهند تا با محیط اطراف خود سازگار شوند و عملکرد بهتری داشته باشند.

سنسور فشار

ابزاری هوشمند است که به ما امکان میدهد تا تغییرات فشار در سیالات (گازها یا مایعات) را به طور دقیق اندازه گیری کنیم. این سنسورها، مانند یک پل ارتباطی عمل میکنند و تغییرات فشار را به سیگنالهای الکتریکی قابل فهم برای دستگاههای الکترونیکی تبدیل میکنند. به عبارت سادهتر، سنسور فشار، دروازه بان دنیای اندازهگیری فشار است و به ما کمک میکند تا از تغییرات فشار در محیط اطراف خود باخبر شویم. این سنسورها در طیف گستردهای از صنایع، از جمله خودرو، پزشکی، هوافضا و صنایع نفت و گاز، برای کنترل فرآیندها و اطمینان از ایمنی و کارایی سیستمها مورد استفاده قرار میگیرند.

انواع سنسور فشار

سنسورهای فشار بر اساس اصل کار و نوع خروجی به دستههای مختلفی تقسیم میشوند. برخی از مهمترین انواع این سنسورها عبارتند از:

- سنسور فشار دیافراگمی: یکی از پرکاربردترین انواع سنسورهای فشار است که بر اساس تغییر شکل یک دیافراگم نازک تحت تأثیر فشار کار میکند. این دیافراگم، مانند یک پرده ارتجاعی، با اعمال فشار خم شده و این تغییر شکل، به وسیلهی المانهای حسگری مانند پیزورزیستیو یا پیزوالکتریک به یک سیگنال الکتریکی قابل اندازهگیری تبدیل میشود. سادگی ساختار، دقت بالا، قابلیت اطمینان و هزینه مناسب، از جمله مزایای اصلی این نوع سنسورها هستند.

- سنسور فشار پیزورزیستیو: سنسور فشار پیزورزیستیو نوعی حسگر است که برای اندازهگیری فشار به کار میرود. اساس کار این سنسورها بر پایه تغییر مقاومت الکتریکی یک ماده نیمهرسانا (معمولا سیلیکون) تحت فشار است. این سنسورها از یک دیافراگم نازک و انعطافپذیر تشکیل شدهاند که با اعمال فشار، تغییر شکل داده و باعث تغییر مقاومت الکتریکی یک عنصر حسگر میشود. این تغییر مقاومت به یک سیگنال الکتریکی تبدیل شده و سپس پردازش میشود تا مقدار فشار را نشان دهد.

- سنسور فشار پیزو الکتریک: سنسورهای فشار پیزوالکتریک نوعی حسگر هستند که از خاصیت پیزوالکتریکی برخی مواد برای اندازهگیری فشار استفاده میکنند. در این سنسورها، هنگامی که فشاری به یک ماده پیزوالکتریک وارد میشود، بار الکتریکی تولید میشود. مقدار این بار الکتریکی متناسب با مقدار فشار اعمال شده است. این ویژگی باعث میشود که سنسورهای پیزوالکتریک بتوانند تغییرات فشار را به سیگنالهای الکتریکی تبدیل کنند.

- سنسور فشار خازنی: نوعی حسگر است که برای اندازهگیری فشار از تغییر ظرفیت الکتریکی استفاده میکند. این سنسورها از دو صفحه رسانا تشکیل شدهاند که با یک عایق از هم جدا شدهاند. هنگامی که فشاری به این سنسور وارد میشود، فاصله بین دو صفحه تغییر میکند و در نتیجه ظرفیت الکتریکی خازن نیز تغییر مییابد. این تغییر ظرفیت الکتریکی توسط یک مدار الکترونیکی اندازهگیری شده و به یک سیگنال قابل فهم تبدیل میشود. به عبارت سادهتر، این سنسورها با تغییر شکل فیزیکی تحت فشار، تغییرات الکتریکی ایجاد میکنند که این تغییرات به ما امکان میدهد فشار را اندازهگیری کنیم.

- سنسور فشار نوری: نوعی حسگر است که از نور برای اندازه گیری فشار استفاده میکند. در این نوع سنسورها، تغییرات فشار به تغییرات در ویژگیهای نور (مانند شدت، فاز یا طول موج) منجر میشود. این تغییرات نوری توسط یک آشکارساز نوری تشخیص داده شده و به یک سیگنال الکتریکی تبدیل میشود. اساس کار این سنسورها بر پایه تأثیر فشار بر روی یک محیط نوری است. به عنوان مثال، با افزایش فشار، ممکن است طول موج نوری که از یک محیط عبور میکند تغییر کند یا شدت نوری که از یک فیبر نوری عبور میکند کاهش یابد. سنسورهای فشار نوری به دلیل دقت بالا، حساسیت زیاد و عدم تماس فیزیکی مستقیم با محیط اندازهگیری، در کاربردهایی که نیاز به اندازهگیری دقیق و بدون تداخل فشار دارند، بسیار مورد استفاده قرار میگیرند.

سنسور فاصله سنج

سنسورهای فاصله سنج درواقع چشمان الکترونیکی هستند که به دستگاهها توانایی دیدن و درک فاصله تا اجسام اطراف را میدهند. این سنسورها با استفاده از فناوریهای مختلفی مانند امواج صوتی، نور و یا لیزر، بدون تماس فیزیکی با جسم، فاصله تا آن را اندازهگیری میکنند. از این رو، سنسورهای فاصله سنج مانند یک حسگر هوشمند عمل کرده و به دستگاهها اجازه میدهند تا با محیط اطراف خود تعامل بهتری داشته باشند و تصمیمات هوشمندانهتری بگیرند. این فناوری شگفتانگیز، در طیف گستردهای از کاربردها از جمله رباتیک، خودروهای خودران، صنایع اتوماسیون و حتی لوازم خانگی هوشمند مورد استفاده قرار میگیرد.

انواع سنسور فاصله سنج

سنسورهای فاصله سنج بر اساس فناوری تشخیص فاصله به چند دسته تقسیم میشوند:

- سنسورهای اولتراسونیک: دستگاههایی هوشمند هستند که با بهرهگیری از امواج صوتی با فرکانس بالا (اولتراسوند)، قادر به اندازهگیری دقیق فاصله تا اجسام اطراف خود هستند. این سنسورها با ارسال پالسهای صوتی و اندازهگیری زمان بازگشت این پالسها پس از برخورد با یک جسم، فاصله تا آن را محاسبه میکنند. به عبارت سادهتر، سنسورهای اولتراسونیک مانند یک گوش الکترونیکی عمل میکنند که با ارسال صدا و گوش دادن به پژواک آن، فاصله تا اشیاء را تشخیص میدهند.

- سنسورهای فاصله سنج مادون قرمز: ابزارهای هوشمندی هستند که با بهرهگیری از امواج نامرئی مادون قرمز، فاصله تا اجسام را اندازهگیری میکنند. این سنسورها با ارسال پرتوهای مادون قرمز به سمت جسم و اندازهگیری زمان بازگشت این پرتوها پس از برخورد با سطح جسم، فاصله را محاسبه میکنند. به عبارت سادهتر، سنسورهای مادون قرمز مانند یک چشم الکترونیکی عمل میکنند که با استفاده از نور نامرئی، فاصله تا اشیاء را تشخیص میدهد. سنسورهای مادون قرمز به دلیل حساسیت به رنگ و جنس سطح جسم، در محیطهایی با نور محیطی کم و برای تشخیص اشیاء تیره رنگ، عملکرد بهتری دارند.

- سنسورهای فاصله سنج لیزری: ابزارهای پیشرفتهای هستند که با استفاده از پرتوهای نور لیزر، فاصله تا اجسام را با دقت بسیار بالا اندازهگیری میکنند. این سنسورها با ارسال پالسهای نور لیزر به سمت جسم و اندازهگیری زمان بازگشت این پالسها، فاصله تا سطح جسم را محاسبه میکنند. به عبارت سادهتر، سنسورهای لیزری مانند یک متر لیزری بسیار دقیق عمل میکنند که با سرعت نور فاصله را اندازهگیری میکند. سنسورهای لیزری به دلیل قیمت بالاتر نسبت به سایر سنسورها، معمولاً در کاربردهایی استفاده میشوند که نیاز به دقت و سرعت بسیار بالایی دارند.

- سنسورهای فاصله سنج رادار: ابزارهای پیشرفتهای هستند که با استفاده از امواج رادیویی، قادر به تشخیص و اندازهگیری فاصله تا اجسام مختلف هستند. این سنسورها با ارسال امواج رادیویی به سمت هدف و دریافت امواج بازتاب شده، اطلاعاتی نظیر فاصله، سرعت و جهت حرکت اجسام را استخراج میکنند. یکی از مهمترین مزایای سنسورهای رادار، قابلیت عملکرد در شرایط جوی نامساعد مانند مه، باران و برف است. این سنسورها همچنین قادر به تشخیص اجسام متحرک و ثابت در فواصل طولانی هستند. به همین دلیل، سنسورهای رادار کاربردهای گستردهای در صنایع مختلف از جمله رادارهای هوایی، رادارهای دریایی، سیستمهای ناوبری خودروهای خودران و سیستمهای کنترل ترافیک هوایی دارند.

سنسور های رطوبت سنج

سنسورهای رطوبتسنج دستگاههایی هستند که برای اندازهگیری میزان بخار آب موجود در هوا یا مواد دیگر به کار میروند. این سنسورها با تبدیل تغییرات فیزیکی ناشی از تغییر رطوبت به سیگنالهای الکتریکی امکان اندازهگیری دقیق این پارامتر مهم را فراهم میکنند. رطوبتسنجها در انواع مختلفی وجود دارند که هر یک بر اساس اصول فیزیکی متفاوتی کار میکنند و برای کاربردهای خاصی مناسب هستند. از جمله کاربردهای مهم رطوبتسنجها میتوان به کنترل رطوبت در محیطهای صنعتی و خانگی، اندازهگیری رطوبت خاک در کشاورزی، پیشبینی آب و هوا و بسیاری از کاربردهای دیگر اشاره کرد. این دستگاهها به عنوان یک ابزار حیاتی در صنایع مختلف به شمار میروند و نقش مهمی در حفظ کیفیت محصولات و فرآیندهای تولید ایفا میکنند

انواع سنسور رطوبت سنج

انواع سنسورهای رطوبت را میتوان به دو دسته کلی تقسیم کرد:

- سنسور رطوبت سنج مقاومتی: یکی از رایجترین انواع سنسورهای رطوبت است که بر اساس تغییر مقاومت الکتریکی یک ماده جاذب رطوبت با تغییر رطوبت محیط کار میکند. در این نوع سنسور، یک لایه نازک از مادهای که رطوبت را جذب میکند، بین دو الکترود قرار میگیرد. هنگامی که رطوبت محیط افزایش مییابد، این ماده آب را جذب کرده و مقاومت الکتریکی آن کاهش مییابد. با اندازهگیری این تغییر مقاومت، میتوان میزان رطوبت نسبی محیط را تعیین کرد. سنسورهای مقاومتی به دلیل ساختار ساده، قیمت مناسب و حساسیت خوب به تغییرات رطوبت، در بسیاری از کاربردهای صنعتی و خانگی مانند سیستمهای تهویه مطبوع، دستگاههای هواساز، گلخانهها و ایستگاههای هواشناسی استفاده میشوند. با این حال، این سنسورها به عوامل محیطی مانند آلودگی حساس بوده و ممکن است در طول زمان کالیبراسیون مجدد نیاز داشته باشند.

- سنسور رطوبت سنج خازنی نوعی حسگر است که برای اندازهگیری میزان رطوبت موجود در هوا یا مواد دیگر مورد استفاده قرار میگیرد. این سنسورها بر اساس تغییرات ظرفیت الکتریکی یک خازن عمل میکنند. در این نوع سنسورها، دو صفحه موازی وجود دارد که بین آنها یک ماده جاذب رطوبت قرار گرفته است. با افزایش رطوبت محیط، این ماده آب را جذب کرده و باع

- ث افزایش ظرفیت الکتریکی خازن میشود. این تغییر ظرفیت، به صورت یک سیگنال الکتریکی قابل اندازهگیری است که میتوان از آن برای تعیین میزان رطوبت نسبی استفاده کرد. سنسورهای خازنی به دلیل دقت بالا، پایداری خوب و عمر طولانیتر نسبت به سنسورهای مقاومتی، در کاربردهای حساس و دقیق مانند صنایع دارویی، غذایی و هواشناسی مورد استفاده قرار میگیرند.

سنسور های تشخیص غلظت گاز

سنسور گاز دستگاهی هوشمند است که برای تشخیص حضور و غلظت انواع گازها در محیط طراحی شده است. این سنسورها با استفاده از فناوریهای مختلفی مانند الکتروشیمیایی، نیمههادی، کاتالیزوری و نوری، تغییرات ایجاد شده در محیط را در اثر وجود گازهای مختلف شناسایی کرده و سیگنالهای الکتریکی متناسب با آن تولید میکنند. این سیگنالها توسط دستگاههای کنترلکننده پردازش شده و در صورت رسیدن غلظت گاز به حد خطرناک، آلارم یا اقدامات ایمنی لازم انجام میشود. سنسورهای گاز نقش حیاتی در صنایع مختلف، از جمله پتروشیمی، صنایع غذایی، آتشنشانی و سیستمهای تهویه مطبوع ایفا میکنند و با تشخیص به موقع نشت گاز، از بروز حوادث ناگوار جلوگیری میکنند.

انواع سنسور تشخیص غلظت گاز

سنسورهای تشخیص گاز بر اساس اصل کار و نوع گازی که تشخیص میدهند، به انواع مختلفی تقسیم میشوند. در ادامه به برخی از مهمترین انواع این سنسورها اشاره میکنیم:

- سنسورهای الکتروشیمیایی: نوعی حسگر هستند که با استفاده از واکنشهای شیمیایی و الکتریکی، حضور و غلظت گازهای مختلف را در محیط تشخیص میدهند. در این سنسورها، گاز مورد نظر با الکترودهای حساس واکنش داده و در نتیجه این واکنش، جریان الکتریکی تولید میشود. شدت این جریان الکتریکی به طور مستقیم با غلظت گاز در محیط ارتباط دارد. این سنسورها معمولاً برای تشخیص گازهای سمی مانند کربن مونوکسید، سولفید هیدروژن و گازهای قابل اشتعال به کار میروند.

- سنسور های نیمه هادی: سنسورهای نیمه هادی تشخیص گاز، دستگاه هایی هستند که با تغییر مقاومت الکتریکی خود در حضور گازهای خاص، به تشخیص و اندازه گیری غلظت این گازها می پردازند. این سنسورها معمولاً از یک لایه نازک از یک ماده نیمه هادی مانند اکسید قلع (SnO2) تشکیل شده اند که نسبت به انواع مختلف گازها حساسیت نشان می دهد. با جذب گاز هدف روی سطح سنسور، هدایت الکتریکی آن تغییر می کند و این تغییر به عنوان سیگنالی برای تشخیص حضور و غلظت گاز مورد استفاده قرار می گیرد.

- سنسور های کاتالیزوری: سنسورهای کاتالیزوری، دستگاههایی هستند که با استفاده از پدیده کاتالیز، حضور و غلظت گازهای قابل احتراق را تشخیص میدهند. این سنسورها معمولاً از دو المان حساس تشکیل شدهاند که یکی از آنها با یک لایه کاتالیزور پوشیده شده است. در حضور گازهای قابل احتراق، این لایه کاتالیزور باعث اکسید شدن گازها و تولید گرما میشود. تفاوت دمای ایجاد شده بین دو المان حساس، سیگنالی الکتریکی تولید میکند که متناسب با غلظت گاز است.

- سنسور های نوری تشخیص غلظت گاز: سنسورهای نوری تشخیص غلظت گاز، دستگاههایی هستند که با استفاده از خواص نوری گازها، حضور و غلظت آنها را تشخیص میدهند. این سنسورها معمولاً شامل یک منبع نور (مانند لیزر یا لامپ)، یک سلول نمونهبرداری حاوی گاز و یک آشکارساز نوری هستند. با عبور نور از سلول نمونهبرداری، گازهای موجود در آن بخشی از نور را جذب میکنند. میزان جذب نور توسط هر گاز متفاوت است و به طول موج نور و غلظت گاز بستگی دارد. آشکارساز نوری، تغییرات شدت نور عبوری را اندازهگیری کرده و سیگنالی متناسب با غلظت گاز تولید میکند.

سنسور های تشخیص ph

سنسورهای pH ابزارهایی دقیق و حساس هستند که برای اندازه گیری میزان اسیدی یا بازی بودن یک محلول آبی مورد استفاده قرار می گیرند. این سنسورها با اندازه گیری غلظت یونهای هیدروژن (H+) در یک محلول، عدد pH را تعیین میکنند. عدد pH، مقیاسی بین 0 تا 14 است که نشاندهنده شدت اسیدی یا بازی بودن یک محلول است. pH برابر 7 نشاندهنده حالت خنثی است، مقادیر کمتر از 7 نشاندهنده اسیدی بودن و مقادیر بیشتر از 7 نشاندهنده قلیایی بودن محلول است.

انواع سنسور های ph

ه طور کلی، سنسورهای pH به دو دسته اصلی تقسیم میشوند:

- سنسورهای شیشه ای pH: یکی از رایج ترین نوع سنسورها برای اندازه گیری اسیدیته یا قلیایی بودن یک محلول هستند. این سنسورها از یک غشای شیشهای بسیار نازک ساخته شدهاند که به یونهای هیدروژن (H+) حساس است. هنگامی که این غشا در تماس با محلول قرار میگیرد، پتانسیلی متناسب با غلظت یونهای هیدروژن ایجاد میشود. این پتانسیل توسط یک الکترود مرجع داخلی و خارجی اندازهگیری شده و به عنوان مقدار pH نمایش داده میشود. این سنسورها شکننده بوده و به نور و دما حساس هستند و نیاز به کالیبراسیون منظم دارند.

- سنسورهای pH حالت جامد: نسل جدیدی از سنسورها هستند که به عنوان جایگزینی برای سنسورهای شیشهای سنتی به کار میروند. این سنسورها برخلاف سنسورهای شیشهای که از یک غشای شیشهای حساس به یونهای هیدروژن استفاده میکنند، از یک غشای جامد ساخته شده از مواد نیمهرسانا یا پلیمرهای خاص بهره میبرند. این غشا نیز به یونهای هیدروژن حساس است و پتانسیلی متناسب با غلظت آنها ایجاد میکند. سنسورهای pH حالت جامد نسبت به سنسورهای شیشهای مزایای متعددی دارند، از جمله مقاومت مکانیکی بالاتر، عمر طولانیتر، کمتر حساس بودن به نور و دما و همچنین امکان ساخت آنها در اندازهها و شکلهای مختلف. این ویژگیها باعث شده است که سنسورهای pH حالت جامد در کاربردهایی که شرایط محیطی سخت است و یا نیاز به سنسورهای کوچک و قابل انعطاف وجود دارد، بسیار مورد توجه قرار گیرند. با این حال، این سنسورها هنوز در برخی موارد دقت کمتری نسبت به سنسورهای شیشهای دارند و محدودیتهایی در برخی کاربردها دارند.

سنسورهای فلو یا جریانسنجها

سنسورهای فلو یا جریانسنجها دستگاههایی هستند که برای اندازهگیری سرعت و حجم جریان سیالات (مایعات و گازها) در لولهها و کانالها به کار میروند. این سنسورها با استفاده از اصول فیزیکی مختلفی مانند القای الکترومغناطیسی، امواج اولتراسونیک، ایجاد گردابه و …، سرعت یا حجم سیال عبوری را محاسبه کرده و آن را به سیگنالهای الکتریکی تبدیل میکنند. این سیگنالها سپس توسط سیستمهای کنترل برای نظارت بر فرآیندها، تنظیم جریان و تشخیص نشت مورد استفاده قرار میگیرند. سنسورهای فلو در صنایع مختلفی مانند نفت و گاز، پتروشیمی، صنایع غذایی، دارویی، آب و فاضلاب و … کاربرد گستردهای دارند.

انواع سنسورهای فلو یا جریان سنج

- سنسورهای فلو مغناطیسی: این نوع سنسور برای اندازهگیری سرعت و حجم جریان سیالات هادی الکتریکی مانند آب، فاضلاب و مواد شیمیایی به کار میروند. اصل کار این سنسورها بر اساس قانون القای فارادی است. هنگامی که یک سیال هادی از داخل یک میدان مغناطیسی عبور میکند، ولتاژی متناسب با سرعت جریان سیال القا میشود که توسط دو الکترود اندازهگیری میشود. این ولتاژ به یک سیگنال الکتریکی تبدیل شده و سپس توسط دستگاههای الکترونیکی پردازش میشود تا میزان جریان سیال محاسبه شود. سنسورهای فلو مغناطیسی به دلیل دقت بالا، عدم نیاز به قطعات متحرک، افت فشار کم و قابلیت اندازهگیری جریان سیالات حاوی ذرات جامد، در صنایع مختلفی مانند تصفیه آب و فاضلاب، صنایع شیمیایی و غذایی کاربرد گستردهای دارند.

- سنسورهای فلو اولتراسونیک: سنسور هایی با بهرهگیری از امواج صوتی با فرکانس بالا (اولتراسونیک) برای اندازهگیری سرعت و حجم جریان سیالات استفاده میشوند. این سنسورها با ارسال پالسهای صوتی از طریق سیال و اندازهگیری زمان بازگشت آنها، سرعت جریان را محاسبه میکنند. اصل کار این سنسورها بر اساس این واقعیت است که سرعت صوت در جهت جریان و خلاف جهت جریان متفاوت است. با مقایسه زمان رفت و برگشت امواج صوتی، میتوان سرعت جریان سیال را با دقت بسیار بالایی محاسبه کرد. سنسورهای فلو اولتراسونیک به دلیل دقت بالا، عدم تماس با سیال، قابلیت اندازهگیری طیف وسیعی از سیالات و عدم افت فشار، در صنایع مختلفی کاربرد گستردهای دارند.

- سنسورهای فلو گردابی یا ورتکس: سنسور هایی که بر اساس پدیده ایجاد گردابههای متناوب در جریان سیال کار میکنند. هنگامی که یک سیال از یک مانع (بدنه بلوف) عبور میکند، گردابهایی به صورت متناوب در پشت این مانع ایجاد میشوند. فرکانس این گردابها به طور مستقیم با سرعت جریان سیال متناسب است. سنسورهای فلو گردابی با شمارش این گردابها، سرعت و در نتیجه حجم جریان سیال را محاسبه میکنند. این نوع سنسورها به دلیل دقت بالا، افت فشار کم، قابلیت استفاده در طیف وسیعی از سیالات و عدم نیاز به قطعات متحرک، در صنایع مختلفی کاربرد دارند.

- سنسورهای فلو توربینی: سنسور هایی هستند که با بهرهگیری از یک توربین کوچک درون لوله جریان کار میکنند. هنگامی که سیال از داخل لوله عبور میکند، به پرههای توربین نیرو وارد کرده و آن را به چرخش در میآورد. سرعت چرخش توربین به طور مستقیم با سرعت جریان سیال متناسب است. با شمارش تعداد دورهای توربین در واحد زمان، میتوان سرعت و در نتیجه حجم جریان سیال را محاسبه کرد. این سنسورها به دلیل وجود قطعات متحرک، حساس به ذرات جامد موجود در سیال هستند و برای سیالات با ویسکوزیته بالا مناسب نیستند.

- سنسورهای فلو دیفرانسیل: سنسور هایی هستند که با اندازهگیری اختلاف فشار ایجاد شده در یک محدوده مشخص در مسیر جریان سیال، سرعت و حجم جریان را محاسبه میکنند. اصل کار این سنسورها بر اساس این واقعیت است که با کاهش سطح مقطع لوله یا ایجاد یک مانع در مسیر جریان، سرعت سیال افزایش یافته و در نتیجه فشار آن کاهش مییابد. این اختلاف فشار با استفاده از سنسورهای فشار اندازهگیری شده و سپس با استفاده از روابط فیزیکی، میزان جریان سیال محاسبه میشود. از معایب این سنسورها میتوان به ایجاد افت فشار در سیستم و نیاز به کالیبراسیون دقیق اشاره کرد.

سنسور های سطح سنج

سنسورهای سطح سنج دستگاههایی هستند که برای اندازهگیری و کنترل سطح مایعات یا جامدات درون مخازن به کار میروند. این سنسورها با استفاده از اصول فیزیکی مختلفی مانند فشار، اولتراسونیک، رادار، خازنی، شناور و …، ارتفاع سطح مواد را تشخیص داده و آن را به سیگنالهای الکتریکی تبدیل میکنند. این سیگنالها سپس توسط سیستمهای کنترل برای نظارت بر فرآیندها، تنظیم سطح مواد و جلوگیری از سرریز شدن یا خالی شدن مخازن مورد استفاده قرار میگیرند. سنسورهای سطح سنج در صنایع مختلفی مانند نفت و گاز، پتروشیمی، صنایع غذایی، دارویی، آب و فاضلاب و … کاربرد گستردهای دارند. انتخاب نوع سنسور سطح سنج مناسب به عوامل مختلفی مانند نوع ماده، دمای محیط، فشار، جنس مخزن و دقت مورد نیاز بستگی دارد.

انواع سنسور های سطح سنج

- سنسورهای سطح سنج مکانیکی شناور: یکی از سادهترین و قدیمیترین روشهای اندازهگیری سطح مایعات در مخازن هستند. این سنسورها از یک شناور (فلوت) استفاده میکنند که به طور آزادانه روی سطح مایع شناور میشود. با تغییر سطح مایع، شناور نیز حرکت کرده و این حرکت میتواند برای فعال کردن یک سوئیچ، ارسال یک سیگنال الکتریکی یا حرکت دادن یک نشانگر مکانیکی استفاده شود. این سنسورها به دلیل ساختار ساده، هزینه پایین و قابلیت اطمینان بالا در بسیاری از صنایع کاربرد دارند. نحوه عملکرد این سنسور ها به گونه ای است که شناور به یک اهرم یا میله متصل است که با حرکت شناور، اهرم نیز حرکت میکند. این حرکت میتواند یک سوئیچ مکانیکی را فعال کند، یک پتانسیومتر را بچرخاند یا یک ترانسمیتر را حرکت دهد. سیگنال خروجی این سنسورها میتواند برای کنترل پمپها، شیرها و سایر تجهیزات استفاده شود.

- سنسورهای سطح دیافراگمی: یکی دیگر از روشهای ساده و قابل اعتماد برای اندازهگیری سطح مایعات هستند. این سنسورها از یک دیافراگم انعطافپذیر تشکیل شدهاند که با تغییر فشار ناشی از ارتفاع مایع، تغییر شکل میدهد. این تغییر شکل میتواند به صورت مکانیکی یا الکتریکی به یک سیگنال تبدیل شود. سنسورهای دیافراگمی برای مایعات با ویسکوزیته بالا و جامدات پودری نیز مناسب هستند و در صنایع مختلفی کاربرد دارند. این سنسورها نسبت به سنسورهای شناور دقت بالاتری دارند، اما در مقابل تغییرات دما حساس هستند. همچنین، برای مایعات با چگالی کم، دقت آنها کاهش مییابد.

- سنسورهای سطح سنج خازنی: یکی از دقیقترین و قابل اعتمادترین روشهای اندازهگیری سطح مایعات و جامدات در مخازن هستند. این سنسورها بر اساس اصل تغییر ظرفیت خازنی کار میکنند. با تغییر سطح ماده درون مخزن، ظرفیت خازنی بین پروب سنسور و دیواره مخزن تغییر میکند و این تغییر به سیگنال الکتریکی تبدیل میشود. سنسورهای خازنی برای طیف گستردهای از مواد از جمله مایعات، جامدات پودری و گرانولها قابل استفاده هستند و در صنایع مختلفی مانند نفت و گاز، صنایع غذایی، دارویی و شیمیایی کاربرد دارند. از مزایای اصلی این سنسورها میتوان به دقت بالا، عدم تماس فیزیکی با ماده، مقاومت در برابر خوردگی و قابلیت اندازهگیری در شرایط سخت محیطی اشاره کرد. با این حال، این سنسورها به عواملی مانند دما، رطوبت و تغییرات در خواص دی الکتریک ماده حساس هستند و نیاز به کالیبراسیون دقیق دارند.

- سنسورهای مقاومتی سطح سنج: بر اساس تغییرات مقاومت الکتریکی کار میکنند. در این نوع سنسورها، یک عنصر مقاومتی (مانند یک مقاومت متغیر) با تغییر سطح مایع یا جامد درون مخزن، تغییر مقاومت میدهد. این تغییر مقاومت میتواند به دلیل تغییر طول، سطح مقطع یا جنس مادهای باشد که با عنصر مقاومتی در تماس است. سنسورهای مقاومتی معمولاً برای اندازهگیری سطح مایعات هادی استفاده میشوند و در صنایع مختلفی کاربرد دارند. از مزایای اصلی این سنسورها میتوان به سادگی ساختار، هزینه پایین و قابلیت اطمینان بالا اشاره کرد. با این حال، این سنسورها به عواملی مانند دما، خوردگی و تغییرات در خواص الکتریکی ماده حساس هستند و دقت آنها ممکن است در مقایسه با برخی سنسورهای دیگر کمتر باشد.

- سنسورهای سطح سنج الکترومغناطیسی: یکی از دقیقترین و قابل اعتمادترین روشهای اندازهگیری سطح مایعات هادی مانند آب، اسیدها، بازها و فلزات مذاب است. این سنسورها بر اساس اصل القای الکترومغناطیسی کار میکنند. یک میدان مغناطیسی متناوب توسط سیمپیچ سنسور ایجاد میشود و هنگامی که مایع هادی از بین خطوط میدان عبور میکند، جریانهای گردابی القا میشوند. شدت این جریانها با هدایت الکتریکی مایع و سرعت آن متناسب است و به صورت یک سیگنال الکتریکی قابل اندازهگیری است. سنسورهای الکترومغناطیسی به دلیل عدم تماس فیزیکی با مایع، عمر طولانیتری دارند و برای محیطهای خورنده بسیار مناسب هستند. همچنین، این سنسورها تحت تأثیر تغییرات دما، فشار و خواص دی الکتریک مایع قرار نمیگیرند.

- سنسورهای سطح سنج التراسونیک: یکی از دقیقترین و پرکاربردترین روشهای اندازهگیری سطح مایعات و جامدات در صنایع مختلف است. این سنسورها با ارسال امواج صوتی با فرکانس بالا (التراسونیک) کار میکنند. این امواج پس از برخورد به سطح مایع یا جامد منعکس شده و به سنسور باز میگردند. با اندازهگیری زمان رفت و برگشت این امواج، میتوان فاصله تا سطح را محاسبه کرد و در نتیجه سطح مایع یا جامد را تعیین نمود. سنسورهای التراسونیک برای مواد با ویسکوزیته بالا، جامدات پودری و حتی مواد خورنده مناسب هستند و در صنایع نفت و گاز، صنایع غذایی، دارویی و شیمیایی کاربرد گستردهای دارند. از مزایای اصلی این سنسورها میتوان به دقت بالا، عدم تماس فیزیکی با ماده، مقاومت در برابر خوردگی و قابلیت اندازهگیری در شرایط سخت محیطی اشاره کرد. با این حال، این سنسورها به عواملی مانند دما، فشار و وجود بخار یا کف در سطح مایع حساس هستند.

- سنسورهای سطح سنج نوری: یکی دیگر از روشهای دقیق و غیر تماسی برای اندازهگیری سطح مایعات و جامدات است. این سنسورها با استفاده از پرتوهای نور کار میکنند. به طور کلی، یک منبع نور (مانند لیزر یا LED) پرتویی را به سمت سطح هدف ارسال میکند و سنسور با اندازهگیری زمان بازگشت این پرتو یا شدت نوری که به آن میرسد، فاصله تا سطح را محاسبه میکند. سنسورهای نوری انواع مختلفی دارند، از جمله سنسورهای مبتنی بر لیزر، سنسورهای مبتنی بر نور مادون قرمز و سنسورهای مبتنی بر فیبر نوری. این سنسورها برای محیطهای با دمای بالا، فشار بالا و شرایط سخت محیطی مناسب هستند و در صنایع مختلفی مانند صنایع غذایی، دارویی، شیمیایی و خودروسازی کاربرد دارند. از مزایای اصلی این سنسورها میتوان به دقت بالا، عدم تماس فیزیکی با ماده، مقاومت در برابر خوردگی و قابلیت اندازهگیری در شرایط سخت محیطی اشاره کرد. با این حال، این سنسورها به عواملی مانند گرد و غبار، بخار و تداخل نوری حساس هستند.

- سنسورهای سطح سنج فشاری یکی از رایجترین روشهای اندازهگیری سطح مایعات است. این سنسورها بر اساس اصل فشار هیدرواستاتیک کار میکنند. فشار هیدرواستاتیک فشاری است که یک مایع به دلیل وزن خود بر یک نقطه وارد میکند. در این نوع سنسورها، یک سنسور فشار در داخل مخزن یا در پایین یک لوله غوطهور شده قرار میگیرد. با افزایش سطح مایع، فشار وارده به سنسور نیز افزایش مییابد. سنسور این تغییر فشار را تشخیص داده و آن را به یک سیگنال الکتریکی تبدیل میکند. از آنجایی که رابطه مستقیمی بین ارتفاع مایع و فشار وارده وجود دارد، میتوان با استفاده از این سیگنال، سطح مایع را محاسبه کرد. سنسورهای فشاری برای انواع مختلف مایعات قابل استفاده هستند و در صنایع مختلفی مانند صنایع غذایی، دارویی، شیمیایی و نفت و گاز کاربرد دارند. از مزایای اصلی این سنسورها میتوان به سادگی ساختار، هزینه پایین و قابلیت اطمینان بالا اشاره کرد.

سنسور های مجاورتی

سنسورهای مجاورتی سنسور هایی هستند که برای تشخیص حضور یا عدم حضور یک شیء بدون نیاز به تماس فیزیکی با آن استفاده میشوند. این سنسورها با ایجاد یک میدان الکترومغناطیسی، نوری یا صوتی و اندازهگیری تغییرات در این میدان هنگام نزدیک شدن یک شیء عمل میکنند. انواع مختلفی از سنسورهای مجاورتی وجود دارد که هر کدام برای کاربرد خاصی مناسب هستند، مانند سنسورهای القایی (برای اجسام فلزی)، خازنی (برای اجسام فلزی و غیرفلزی)، نوری و اولتراسونیک. این سنسورها در صنایع مختلفی از جمله اتوماسیون، روباتیک، بستهبندی و کنترل کیفیت به طور گسترده مورد استفاده قرار میگیرند.

انواع سنسور های مجاورتی

- سنسورهای مجاورتی القایی: نوعی سنسور بدون تماس هستند که برای تشخیص حضور یا عدم حضور اجسام فلزی طراحی شدهاند. این سنسورها با ایجاد یک میدان مغناطیسی در اطراف خود کار میکنند. هنگامی که یک جسم فلزی وارد این میدان میشود، جریانهای گردابی در جسم القا شده و باعث تغییر در میدان مغناطیسی میشوند. سنسور این تغییر را تشخیص داده و یک سیگنال الکتریکی تولید میکند. از مزایای مهم این سنسورها میتوان به سرعت پاسخدهی بالا، دقت زیاد، عمر طولانی و مقاومت در برابر آلودگی اشاره کرد.

- سنسورهای مجاورتی خازنی: سنسور هایی هستند که بدون تماس فیزیکی با یک شیء، وجود یا عدم وجود آن را تشخیص میدهند. این سنسورها بر اساس تغییرات ظرفیت الکتریکی کار میکنند. یک میدان الکتریکی بین دو صفحه فلزی ایجاد میشود و هنگامی که یک جسم به این میدان نزدیک میشود، ظرفیت الکتریکی بین صفحات تغییر میکند. این تغییر توسط سنسور تشخیص داده شده و به یک سیگنال الکتریکی تبدیل میشود. سنسورهای خازنی به دلیل توانایی تشخیص مواد مختلف مانند فلزات، پلاستیک، شیشه و حتی مایعات، در صنایع مختلفی از جمله بستهبندی، داروسازی، غذایی و خودروسازی کاربرد گستردهای دارند. مزایای این سنسورها شامل حساسیت بالا، مقاومت در برابر آلودگی و قابلیت تنظیم فاصله تشخیص است.

- سنسورهای مجاورتی نوری: سنسور هایی هستند که برای تشخیص حضور یا عدم حضور اشیاء بدون تماس فیزیکی با آنها استفاده میشوند. این سنسورها با ارسال و دریافت نور کار میکنند. به این صورت که یک منبع نور (مانند LED) پرتویی از نور را به سمت هدف تابش می فرستد و هنگامی که یک شیء این پرتو را قطع کند، گیرنده نور این تغییر را تشخیص داده و یک سیگنال الکتریکی تولید میکند. سنسورهای نوری به دلیل دقت بالا، سرعت پاسخدهی سریع و قابلیت تشخیص اشیاء با رنگهای مختلف، در صنایع مختلفی به طور گسترده مورد استفاده قرار میگیرند. انواع مختلفی از سنسورهای نوری وجود دارد که هر کدام برای کاربرد خاصی مناسب هستند، مانند سنسورهای نوری بازتابنده، عبوری و رفلکتیو.

- سنسورهای مجاورتی اولتراسونیک: نوعی حسگر بدون تماس هستند که برای تشخیص حضور اشیاء و اندازهگیری فاصله تا آنها استفاده میشوند. این سنسورها با ارسال امواج صوتی با فرکانس بالا (اولتراسونیک) کار میکنند. هنگامی که این امواج به یک شیء برخورد میکنند، بازتاب شده و به سنسور باز میگردند. با اندازهگیری زمان رفت و برگشت این امواج، سنسور میتواند فاصله تا شیء را محاسبه کند. از مزایای این سنسورها میتوان به قابلیت تشخیص مواد مختلف (فلز، پلاستیک، چوب و حتی مایعات)، عدم تأثیرپذیری از رنگ و شفافیت مواد، و توانایی اندازهگیری فاصله در محیطهای نامناسب مانند محیطهای گرد و غبارآلود اشاره کرد.

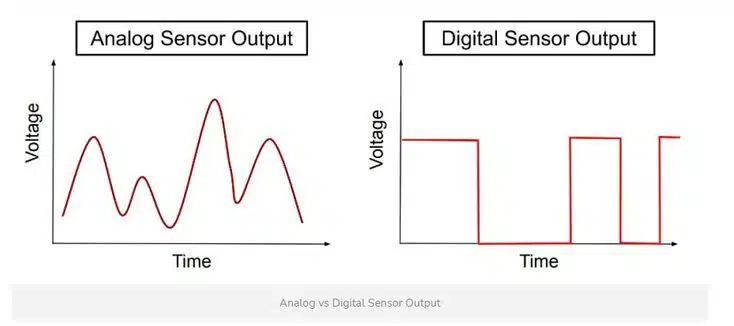

انواع سیگنال های الکتریکی سنسورها

سیگنالهای الکتریکی که توسط سنسورها تولید میشوند، بر اساس ویژگیها و کاربردشان به دستههای مختلفی تقسیم میشوند. این تقسیمبندی به شما کمک میکند تا سنسور مناسب برای کاربرد خاص خود را انتخاب کنید.

تقسیم بندی سیگنال های الکتریکی سنسور ها

- سیگنالهای الکتریکی آنالوگ: در سنسورها به صورت پیوسته تغییر کرده و نمایانگر دقیق کمیت فیزیکی اندازهگیری شده هستند. این سیگنالها، معمولاً به شکل ولتاژ یا جریان، به تغییرات کوچک در کمیت فیزیکی واکنش نشان میدهند. بهعنوان نمونه، در یک سنسور دما، افزایش دما باعث افزایش ولتاژ خروجی میشود. سیگنالهای آنالوگ به دلیل دقت بالا و توانایی نمایش جزئیات ظریف، کاربرد گستردهای در صنایع و علوم دارند. با این حال، به دلیل حساسیت به نویز و تداخل، پردازش آنها به استفاده از مدارهای الکترونیکی پیشرفته نیاز دارد.

- سیگنالهای خروجی دیجیتال: برخلاف سیگنالهای آنالوگ، بهصورت مقادیر گسسته ارائه میشوند. این سیگنالها معمولاً در قالب بیتهای ۰ و ۱ بوده و نمایانگر وضعیتهای مشخصی مانند روشن/خاموش، وجود/عدم وجود یا عبور از یک آستانه تعیینشده هستند. سنسورهای دیجیتال برای تشخیص حالتهای دوگانه ایدهآل بوده و در تجهیزاتی نظیر سوئیچها، لیمیت سوئیچها و سنسورهای مجاورتی کاربرد دارند. این سیگنالها به دلیل مقاومت بالا در برابر نویز، سادگی در پردازش، و قابلیت انتقال در فواصل طولانی، به طور گسترده در سیستمهای کنترل و اتوماسیون مورد استفاده قرار میگیرند.

انواع سیگنال های الکتریکی خروجی آنالوگ

- خروجی آنالوگ ولتاژی: این نوع خروجی معمولاً در محدوده مشخصی از ولتاژ، مانند 0 تا 10 ولت یا 1 تا 5 ولت، ارائه میشود و بهطور مستقیم بیانگر مقدار لحظهای کمیت مورد نظر است. برای مثال، در یک سنسور فشار با خروجی 0 تا 10 ولت، ولتاژ 5 ولت نشاندهنده فشار میانی در محدوده اندازهگیری خواهد بود. خروجی آنالوگ ولتاژی به دلیل سادگی در استفاده و امکان اتصال مستقیم به تجهیزات کنترلی مانند PLCها یا نمایشگرها، کاربرد گستردهای در صنایع دارد. با این حال، این سیگنالها مستعد افت کیفیت در اثر نویز و افت ولتاژ در فواصل طولانی هستند، که برای جبران آنها از تقویتکنندهها یا تبدیل به سیگنال دیجیتال استفاده میشود.

- خروجی آنالوگ جریانی: این نوع خروجی معمولاً در محدوده استانداردی مانند 4 تا 20 میلیآمپر یا 0 تا 20 میلیآمپر عمل میکند. خروجی 4 میلیآمپر معمولاً نشاندهنده حداقل مقدار کمیت و 20 میلیآمپر نشاندهنده حداکثر مقدار آن است، که مزیت استفاده از 4 میلیآمپر بهعنوان نقطه صفر این است که میتوان قطعی مدار یا خطا را از مقادیر واقعی تشخیص داد. سیگنالهای جریانی برخلاف سیگنالهای ولتاژی تحت تأثیر افت ولتاژ ناشی از طول کابل قرار نمیگیرند، بنابراین برای انتقال اطلاعات در فواصل طولانی بسیار مناسب هستند. این نوع خروجی به دلیل پایداری بالا و دقت در انتقال دادهها، در صنایع فرآیندی مانند پتروشیمی، نیروگاهها، و سیستمهای کنترلی گسترده مورد استفاده قرار میگیرد.

- خروجی آنالوگ فرکانسی: خروجی آنالوگ فرکانسی در برخی سنسورها بهصورت سیگنالی ارائه میشود که فرکانس آن با کمیت فیزیکی اندازهگیریشده متناسب است. در این نوع خروجی، تغییر در پارامترهایی مانند سرعت، فشار یا جریان سیال باعث تغییر فرکانس سیگنال میشود، در حالی که دامنه سیگنال ثابت میماند. این خروجی به دلیل مقاومت بالا در برابر نویز الکتریکی و افت کیفیت در طول کابل، برای انتقال اطلاعات در فواصل طولانی بسیار مناسب است. همچنین، دقت و پایداری بالای سیگنال فرکانسی آن را برای کاربردهایی مانند اندازهگیری سرعت چرخش (تاکومتر)، جریان سیالات، و سیستمهای کنترلی پیچیده ایدهآل میسازد. خروجی فرکانسی معمولاً به دستگاههایی نظیر شمارندهها، کنترلکنندههای دیجیتال، یا سیستمهای مانیتورینگ متصل میشود و به دلیل سادگی در پردازش، در بسیاری از صنایع از جمله خودروسازی، فرآیندهای پتروشیمی، و رباتیک کاربرد دارد.

عملگر ها

عملگرها در اتوماسیون صنعتی به عنوان عضوی کلیدی عمل میکنند که فرمانهای کنترلکنندهها را به عمل تبدیل میکنند. این دستگاهها انرژی الکتریکی، پنوماتیکی یا هیدرولیکی را دریافت کرده و آن را به حرکت مکانیکی تبدیل میکنند. به عبارت سادهتر، عملگرها دستورات را اجرا میکنند. برای مثال، یک شیر کنترل که توسط یک عملگر پنوماتیکی هدایت میشود، با دریافت سیگنال باز شدن از کنترلکننده، مسیر جریان سیال را باز میکند. انواع مختلفی از عملگرها وجود دارد که هر کدام برای کاربرد خاصی مناسب هستند. انتخاب نوع عملگر به عوامل مختلفی مانند نیروی مورد نیاز، سرعت عمل، دقت و محیط کار بستگی دارد.

انواع عملگر ها

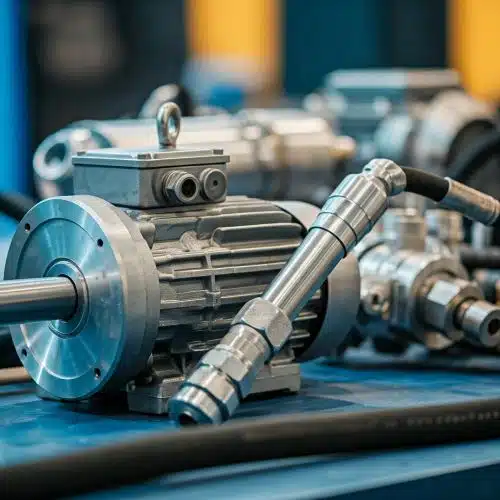

- موتور های الکتریکی: موتورهای الکتریکی قلب تپنده بسیاری از دستگاهها و سیستمهای صنعتی هستند. این دستگاهها انرژی الکتریکی را به انرژی مکانیکی تبدیل میکنند و باعث ایجاد حرکت چرخشی یا خطی میشوند. انواع مختلفی از موتورهای الکتریکی وجود دارد که هر کدام برای کاربرد خاصی مناسب هستند. از موتورهای کوچک و سبک وزن در وسایل خانگی گرفته تا موتورهای بزرگ و قدرتمند در صنایع سنگین، همه از این فناوری بهره میبرند. اصول کار موتورهای الکتریکی بر اساس برهمکنش بین میدانهای مغناطیسی و جریان الکتریکی است. این برهمکنش باعث ایجاد گشتاور شده و در نتیجه شفت موتور شروع به چرخش میکند. انتخاب نوع موتور الکتریکی به عوامل مختلفی مانند گشتاور مورد نیاز، سرعت، دقت، اندازه و محیط کار بستگی دارد.انواع موتورها بر اساس نوع جریان (DC یا AC)، ساختار، و کاربردشان طبقهبندی میشوند. موتورهای DC معمولاً در کاربردهایی با سرعت پایین و گشتاور بالا استفاده میشوند، در حالی که موتورهای AC در صنایع بزرگ و کاربردهایی که نیاز به سرعت بالا و راندمان بالا دارند، به کار میروند. انواع مختلف موتورهای AC شامل موتورهای القایی، سنکرون میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

- عملگر های پنوماتیکی: دستگاههایی هستند که از انرژی هوای فشرده برای ایجاد حرکت استفاده میکنند. این حرکت میتواند خطی (مانند حرکت پیستون در یک سیلندر) یا دورانی (مانند چرخش یک شفت) باشد. هوای فشرده از طریق لولهها به عملگر منتقل میشود و با اعمال فشار بر روی یک سطح متحرک، نیروی لازم برای انجام کار را فراهم میکند. عملگرهای پنوماتیکی در انواع مختلفی از جمله سیلندرها، موتورهای پنوماتیکی و دیافراگمها وجود دارند و در صنایع مختلفی مانند خودروسازی، بستهبندی، و اتوماسیون صنعتی به طور گسترده مورد استفاده قرار میگیرند. مزایای اصلی عملگرهای پنوماتیکی شامل سادگی، قابلیت اطمینان بالا، هزینه پایین نگهداری، سرعت پاسخ بالا و ایمنی در محیطهای قابل اشتعال است.

- عملگر های هیدرولیکی:دستگاههایی هستند که از انرژی سیال تحت فشار (معمولاً روغن هیدرولیک) برای ایجاد حرکت استفاده میکنند. این حرکت میتواند خطی (مانند حرکت پیستون در یک سیلندر) یا دورانی (مانند چرخش یک شفت) باشد. در سیستمهای هیدرولیک، روغن تحت فشار از طریق لولهها و شیلنگها به عملگر منتقل میشود و با اعمال نیرو بر روی یک سطح متحرک، باعث ایجاد حرکت میشود. عملگرهای هیدرولیکی در انواع مختلفی از جمله سیلندرها، موتورهای هیدرولیکی و دیافراگمها وجود دارند و در صنایع سنگین، ماشینآلات صنعتی، تجهیزات کشاورزی و بسیاری از کاربردهای دیگر مورد استفاده قرار میگیرند. مزایای اصلی عملگرهای هیدرولیکی شامل توانایی تولید نیروی زیاد در حجم کم، کنترل دقیق حرکت، قابلیت تغییر جهت حرکت و توانایی انجام کار در شرایط سخت است.

- شیرهای کنترلی یا کنترل ولوها: قطعاتی حیاتی در سیستمهای صنعتی هستند که برای تنظیم دقیق جریان سیالاتی مانند آب، بخار، گاز و مایعات مختلف به کار میروند. این شیرها با تغییر اندازه دهانه عبور سیال، میزان جریان را کنترل کرده و به این ترتیب پارامترهای مهمی مانند فشار، دما و سطح مایع را در یک سیستم تنظیم میکنند. شیرهای کنترلی معمولاً به صورت خودکار و با استفاده از سیگنالهایی که از سیستم کنترل دریافت میکنند، عمل میکنند. این شیرها در صنایع مختلفی مانند نفت و گاز، پتروشیمی، صنایع غذایی، دارویی و نیروگاهی به منظور بهینهسازی فرآیندها و اطمینان از ایمنی و کیفیت محصولات استفاده میشوند. عملکرد دقیق و قابل اعتماد شیرهای کنترلی نقش مهمی در بهبود بهرهوری و کاهش هزینههای تولید دارد.

کنترلر ها

کنترلرها، مغز متفکر سیستمهای اتوماسیون هستند. این دستگاهها وظیفه دارند تا با دریافت اطلاعات از سنسورها و سایر تجهیزات اندازهگیری، وضعیت فعلی سیستم را ارزیابی کرده و سپس با استفاده از الگوریتمهای پیچیده، دستورات لازم را به عملگرها ارسال کنند تا متغیرهای فرآیند در محدودههای مشخصی حفظ شوند. به عبارت سادهتر، کنترلرها مانند یک فرمانده عمل میکنند که با بررسی شرایط موجود، تصمیم میگیرند که چه کاری باید انجام شود تا سیستم به بهترین نحو کار کند. این دستگاهها در صنایع مختلفی مانند نفت و گاز، پتروشیمی، صنایع غذایی، دارویی و نیروگاهی به کار میروند و نقش بسیار مهمی در بهبود بهرهوری، افزایش کیفیت محصولات و اطمینان از ایمنی فرآیندهای صنعتی دارند. از انواع مختلف کنترلرها میتوان به کنترلرهای PID، کنترلرهای منطقی قابل برنامهریزی (PLC) و کنترلرهای میکروکنترلی اشاره کرد که هر کدام کاربردهای خاص خود را دارند.

انواع کنترلر ها

- PLC:پیالسی یا کنترلکننده منطقی برنامهپذیر (Programmable Logic Controller) یک کامپیوتر صنعتی است که برای کنترل فرایندهای صنعتی طراحی شده است. این دستگاهها به طور گسترده در صنایع مختلف از جمله نفت و گاز، پتروشیمی، خودروسازی، صنایع غذایی و… استفاده میشوند. پیالسیها قادرند ورودیهای مختلفی مانند سیگنالهای آنالوگ و دیجیتال را از سنسور ها یا حسگر ها دریافت کرده، آنها را پردازش کنند و سپس خروجیهایی مانند روشن و خاموش کردن موتورها، کنترل شیرها و… را تولید کنند. قابلیت برنامهریزی این دستگاهها به کاربران اجازه میدهد تا منطق کنترل مورد نظر خود را به صورت نرمافزاری پیادهسازی کنند. پیالسیها به دلیل قابلیت اطمینان بالا، انعطافپذیری و توانایی کنترل فرآیندهای پیچیده، جایگاه ویژهای در صنعت اتوماسیون پیدا کردهاند.

- DCS:دی سی اس یا سیستم کنترل توزیعشده (Distributed Control System) یک سیستم کامپیوتری است که برای کنترل و نظارت بر فرآیندهای صنعتی استفاده میشود. برخلاف سیستمهای کنترل متمرکز، در دی سی اسها، وظایف کنترل به چندین کنترلر کوچکتر تقسیم میشود که در نقاط مختلف سیستم قرار دارند. این کنترلرها به صورت مستقل عمل میکنند اما با هم ارتباط برقرار کرده و یک سیستم یکپارچه را تشکیل میدهند. دی سی اسها به دلیل قابلیت اطمینان بالا، انعطافپذیری و توانایی کنترل سیستمهای بزرگ و پیچیده، به طور گسترده در صنایع مختلف از جمله نفت و گاز، پتروشیمی، صنایع غذایی و… مورد استفاده قرار میگیرند. دی سی اسها معمولاً شامل اجزایی مانند کنترلرهای منطقی برنامهپذیر (PLC)، ایستگاههای کاری مهندسی، سیستمهای ارتباطی و پایگاههای داده هستند.

- ترموستات: دستگاههایی هستند که برای کنترل و تنظیم دمای محیط یا یک سیستم خاص به کار میروند. آنها با اندازهگیری دمای محیط توسط سنسور ها و مقایسه آن با دمای تنظیم شده، به صورت خودکار سیستم گرمایشی یا سرمایشی را فعال یا غیرفعال میکنند تا دمای محیط در محدوده دلخواه حفظ شود. ترموستاتها در انواع مختلفی مانند مکانیکی و الکترونیکی وجود دارند و در کاربردهای متنوعی از جمله سیستمهای گرمایشی و سرمایشی ساختمانها، خودروها، فرآیندهای صنعتی و تجهیزات الکتریکی استفاده میشوند. این دستگاهها نقش مهمی در بهینه سازی مصرف انرژی و ایجاد آسایش حرارتی ایفا میکنند.

- میکروکنترلر: در واقع کامپیوترهای بسیار کوچکی هستند که در یک تراشه واحد قرار گرفتهاند. آنها شامل یک واحد پردازش مرکزی (CPU)، حافظه و پورتهای ورودی/خروجی (I/O) هستند. میکروکنترلرها به قدری کوچک و کم مصرف هستند که میتوان از آنها در طیف وسیعی از دستگاهها استفاده کرد. از جمله کاربردهای رایج میکروکنترلرها میتوان به لوازم خانگی هوشمند، خودروها، تجهیزات پزشکی، صنایع اتوماسیون، اسباببازیها و بسیاری از دستگاههای الکترونیکی دیگر اشاره کرد. این تراشههای هوشمند قادرند وظایف مختلفی را از جمله جمعآوری داده از سنسورها، پردازش اطلاعات و کنترل عملگرها را انجام دهند. به عنوان مثال، یک میکروکنترلر میتواند دمای اتاق را اندازهگیری کند و با استفاده از این اطلاعات، سیستم گرمایشی یا سرمایشی را کنترل کند. یا در یک خودرو، میکروکنترلرها وظیفه کنترل موتور، ترمزها و سایر سیستمهای خودرو را بر عهده دارند. به طور خلاصه، میکروکنترلرها به عنوان مغز متفکر بسیاری از دستگاههای الکترونیکی عمل میکنند و نقش بسیار مهمی در زندگی روزمره ما ایفا میکنند.

شبکه های صنعتی

شبکههای صنعتی، مجموعهای از سختافزارها، نرمافزارها و پروتکلهایی هستند که برای تبادل اطلاعات بین دستگاهها و تجهیزات مختلف در محیطهای صنعتی به کار میروند. این شبکهها نقش حیاتی در اتوماسیون صنعتی، کنترل فرآیندها و نظارت بر سیستمهای تولیدی ایفا میکنند. با استفاده از شبکههای صنعتی، میتوان دادهها را به سرعت و به صورت بلادرنگ بین سنسورها، عملگرها، کنترلرها (مانند PLCها)، کامپیوترهای صنعتی و سیستمهای مدیریت اطلاعات صنعتی (SCADA) مبادله کرد.

انواع شبکه های صنعتی

- modbus: مودباس یک پروتکل ارتباطی صنعتی است که در سال ۱۹۷۹ توسط شرکت اشنایدر الکتریک (Modicon) طراحی شد و بهعنوان یکی از پرکاربردترین پروتکلها در اتوماسیون صنعتی شناخته میشود. این پروتکل برای انتقال اطلاعات بین دستگاههای مختلف مانند PLC، HMI، سنسورها و رلهها به کار میرود. مودباس از ساختار سادهای برای تبادل دادهها استفاده میکند و به دو شکل اصلی Modbus RTU (بر بستر سریال مانند RS-485) و Modbus TCP (بر بستر اترنت) پیادهسازی میشود. در Modbus RTU، دادهها بهصورت دودویی و فشرده منتقل میشوند، در حالی که Modbus TCP از بستههای استاندارد TCP/IP برای ارتباط استفاده میکند. این پروتکل از معماری Master-Slave یا Client-Server پیروی میکند، جایی که Master درخواست ارسال میکند و Slave پاسخ میدهد. مودباس به دلیل سادگی، سازگاری بالا و قابلیت استفاده در محیطهای صنعتی سخت، برای کاربردهای متنوع از جمله سیستمهای اسکادا، کنترل فرآیند و مانیتورینگ بسیار محبوب است.

- Profibus: پروفیباس (Profibus)، مخفف Process Field Bus، یک پروتکل ارتباطی دیجیتال صنعتی است که در سال 1989 توسط زیمنس و انجمن کاربری Profibus & Profinet International (PI) توسعه یافت. این پروتکل برای ارتباط سریع و قابلاعتماد بین تجهیزات مختلف صنعتی مانند PLC، HMI، درایوها، سنسورها و عملگرها در صنایع مختلف استفاده میشود. پروفیباس در دو نسخه اصلی ارائه میشود: Profibus DP (Decentralized Peripherals) برای ارتباطات سریع در سیستمهای اتوماسیون و Profibus PA (Process Automation) برای محیطهای خطرناک و فرآیندهای صنعتی. پروفیباس از بستر فیزیکی RS-485 و فیبر نوری استفاده میکند و میتواند تا 126 دستگاه را در یک شبکه پشتیبانی کند. این پروتکل از معماری Master-Slave یا Token-Passing بهره میبرد و سرعت انتقال داده آن تا 12 مگابیت بر ثانیه میرسد. پروفیباس به دلیل قابلیت اطمینان بالا، زمان پاسخدهی کوتاه، و پشتیبانی از انواع دستگاهها، بهعنوان یک استاندارد در سیستمهای اتوماسیون صنعتی بهویژه در صنایع نفت، گاز، شیمیایی و تولیدی شناخته میشود.

- Profinet: پروفینت (Profinet)، مخفف Process Field Net، یک استاندارد ارتباطی صنعتی مبتنی بر اترنت صنعتی است که توسط سازمان Profibus & Profinet International (PI) توسعه یافته است. این پروتکل برای ارتباط سریع و قابلاطمینان بین تجهیزات اتوماسیون صنعتی مانند PLC، HMI، درایوها، سنسورها و عملگرها طراحی شده و به دو نوع اصلی Profinet IO و Profinet CBA تقسیم میشود. Profinet IO برای انتقال سریع دادهها بین دستگاههای ورودی/خروجی و Profinet CBA برای یکپارچهسازی سیستمهای توزیعشده استفاده میشود. پروفینت از مزایایی نظیر زمان پاسخدهی بسیار کوتاه (در حد میلیثانیه)، پشتیبانی از انتقال داده بلادرنگ، هماهنگی با پروتکلهای قدیمی مانند Profibus و انعطافپذیری بالا در توپولوژی شبکه برخوردار است. این پروتکل همچنین از امنیت سایبری، مانیتورینگ پیشرفته و تشخیص خطاها پشتیبانی میکند و در صنایعی مانند نفت و گاز، خودروسازی، صنایع شیمیایی و تولید انرژی بهعنوان یک استاندارد پیشرفته برای اتوماسیون صنعتی بهکار میرود.

- Fieldbus: یک شبکه صنعتی استاندارد است که برای ارتباط و کنترل دستگاهها در سیستمهای اتوماسیون صنعتی طراحی شده است. این پروتکل ارتباطی، بهویژه در صنایع فرآیندی مانند صنایع نفت و گاز، شیمیایی و پتروشیمی استفاده میشود و امکان ارتباط مستقیم بین دستگاهها مانند سنسورها، اکچوئاتورها، درایوها و PLCها را فراهم میآورد. فیلدباس از یک معماری توپولوژی باز بهره میبرد که بهصورت چند نقطهای یا سیمکشی سری عمل میکند و میتواند بهطور همزمان چندین دستگاه را به یکدیگر متصل کند. این پروتکل بهطور معمول از کابلهای مسی یا فیبر نوری برای انتقال دادهها استفاده میکند و از سرعت انتقال دادهها تا 1 مگابیت بر ثانیه پشتیبانی میکند. فیلدباس برای مدیریت دادهها در زمان واقعی (Real-time) طراحی شده است و از ویژگیهایی نظیر مدیریت خطا، کنترل دقیق فرآیندها و پشتیبانی از قدرت و دادهها از یک کابل مشترک برخوردار است. این شبکه به دلیل مقیاسپذیری، هزینه کمتر نصب و قابلیت اتصال دستگاههای مختلف از تولیدکنندگان گوناگون، یکی از انتخابهای محبوب برای اتوماسیون صنعتی محسوب میشود.

hmi یا مانیتورینگ

اچامآی (HMI) یا رابط انسان-ماشین، سیستمی است که به کاربران امکان میدهد با ماشینآلات، تجهیزات و فرآیندهای صنعتی ارتباط برقرار کنند. این رابط معمولاً شامل یک صفحهنمایش لمسی یا مانیتور است که اطلاعات حیاتی مانند دادههای عملیاتی، خطاها، و وضعیت دستگاهها را در قالب گرافیکی یا عددی نمایش میدهد. HMI به اپراتورها اجازه میدهد تا تنظیمات را تغییر داده، فرآیندها را کنترل، و هشدارها را بررسی کنند. این فناوری نقشی کلیدی در اتوماسیون صنعتی ایفا میکند، زیرا با بهبود نظارت و کنترل، کارایی، ایمنی، و دقت در عملیات را افزایش میدهد. علاوه بر این، HMI معمولاً با سیستمهای PLC و SCADA یکپارچه میشود تا عملکردهای پیشرفتهتری ارائه دهد.

تابلو برق صنعتی

تابلو برق یکی از اجزای حیاتی در سیستمهای برق و اتوماسیون صنعتی است که بهمنظور توزیع، کنترل، حفاظت و نظارت بر جریان الکتریکی در تجهیزات و ماشینآلات استفاده میشود. این تابلو شامل مجموعهای از تجهیزات مانند کلیدهای قطع و وصل (کنتاکتور، کلیدهای MCCB و MCB)، تجهیزات حفاظتی (رلهها، فیوزها، و سیستمهای ارت)، واحدهای کنترلی (PLC، تایمرها، و کنترلکنندههای دما)، و ابزارهای اندازهگیری (ولتمتر، آمپرمتر، و پاورمتر) است. تابلو برق در انواع مختلفی مانند تابلو برق قدرت، تابلو فرمان، و تابلو توزیع طراحی میشود و بسته به نوع کاربرد، بهصورت دیواری یا ایستاده ساخته میشود. این سیستمها با رعایت استانداردهای ایمنی و کیفیت، نقش کلیدی در تضمین عملکرد پایدار و ایمن تجهیزات صنعتی دارند و به کاهش خرابیها و افزایش بهرهوری کمک میکنند.

تجهیزات تابلو برق صنعتی

- فریم تابلو برق: ساختاری است که بهعنوان بدنه و پایه اصلی تابلو برق عمل میکند و وظیفه نگهداری و حفاظت از تجهیزات الکتریکی و الکترونیکی داخل تابلو را بر عهده دارد. این فریم معمولاً از موادی مانند فولاد، آلومینیوم، یا پلیمرهای مقاوم ساخته میشود تا استحکام لازم در برابر ضربه، فشار، و شرایط محیطی را فراهم کند. فریم تابلو برق بهطور استاندارد طراحی میشود تا تجهیزات داخلی مانند شینهها، کلیدها، رلهها، و ترمینالها بهصورت منظم و ایمن در آن نصب شوند. از جمله ویژگیهای فریم تابلو برق میتوان به مقاومت در برابر رطوبت، گرد و غبار، و خوردگی (در صورت استفاده از پوششهای محافظ مانند رنگ پودری الکترواستاتیک) و عایقبندی مناسب برای جلوگیری از تماس مستقیم افراد با قسمتهای برقدار اشاره کرد. فریمها بسته به نوع کاربرد در انواع ایستاده، دیواری، رکمونت، یا کشویی ساخته میشوند و دارای دربهای قابل قفل، شیشهای یا فلزی برای دسترسی آسان به تجهیزات داخلی هستند. طراحی مناسب فریم تابلو برق نقش کلیدی در بهبود ایمنی، تسهیل نگهداری و تعمیرات، و تضمین عملکرد صحیح سیستمهای الکتریکی دارد.

- کلید مینیاتوری (MCB) یک تجهیز حفاظتی در سیستمهای الکتریکی است که برای قطع جریان در شرایط غیرعادی مانند اضافهبار و اتصال کوتاه طراحی شده است. این کلید بهطور خودکار مدار را قطع میکند تا از آسیب به تجهیزات، سیمکشیها و جلوگیری از وقوع حوادثی نظیر آتشسوزی یا خرابی سیستم جلوگیری کند. کلید مینیاتوری در انواع مختلف بر اساس جریان نامی و کلاس کاری (مانند تیپ B، C، و D) موجود است و انتخاب نوع آن به نوع بار الکتریکی و حساسیت مدار بستگی دارد. مزایای اصلی این کلید شامل قابلیت بازنشانی آسان، عمر طولانی، سرعت عملکرد بالا، و امنیت بیشتر در مقایسه با فیوزها است. این کلیدها در تابلوهای توزیع برق برای حفاظت از مدارهای روشنایی، پریزها، و تجهیزات خانگی و صنعتی بهکار میروند و نقش مهمی در ایمنی و پایداری سیستمهای الکتریکی ایفا میکنند.

- کلیدهای کامپکت (MCCB – Molded Case Circuit Breaker): نوعی کلید حفاظتی هستند که برای حفاظت از مدارهای الکتریکی در برابر اضافهبار، اتصال کوتاه، و خطاهای حرارتی استفاده میشوند. این کلیدها به دلیل ظرفیت بالا در تحمل جریان (معمولاً از 16 آمپر تا چندین هزار آمپر)، در سیستمهای الکتریکی صنعتی، تجاری، و حتی بزرگترین شبکههای قدرت کاربرد دارند. MCCB از یک بدنه قالبگیریشده و مقاوم در برابر حرارت و ضربه تشکیل شده و دارای مکانیزمهای حفاظتی قابل تنظیم است که امکان سفارشیسازی سطح حفاظت بر اساس نیازهای مدار را فراهم میکند. این کلیدها بهصورت دستی یا اتوماتیک عمل میکنند و با قابلیت قطع سریع جریان، مانع از آسیب به تجهیزات و سیمکشیها میشوند. کلیدهای کامپکت همچنین به دلیل قابلیتهای اضافی نظیر نمایشگرهای وضعیت، کنتاکتهای کمکی، و امکان اتصال به سیستمهای مانیتورینگ، نقش حیاتی در ایمنی و بهرهوری سیستمهای الکتریکی دارند.

- کلیدهای محافظ جان (RCD/RCCB – Residual Current Device/Residual Current Circuit Breaker): تجهیزاتی حفاظتی هستند که برای جلوگیری از برقگرفتگی و حفاظت از افراد و تجهیزات در برابر نشت جریان طراحی شدهاند. این کلیدها با تشخیص اختلاف بین جریانهای رفت و برگشت در مدار (جریان فاز و نول)، هرگونه جریان نشت به زمین را که ممکن است از بدن انسان عبور کند یا به تجهیزات آسیب برساند، شناسایی میکنند. در صورت تشخیص چنین نشت جریانی، کلید محافظ جان در کمتر از چند میلیثانیه مدار را قطع میکند و از وقوع حوادث جدی مانند برقگرفتگی یا آتشسوزی جلوگیری میکند. این کلیدها در ظرفیتها و حساسیتهای مختلف (مانند 30 میلیآمپر برای حفاظت جان و 300 میلیآمپر برای حفاظت تجهیزات) موجود هستند و در ساختمانهای مسکونی، تجاری، و صنعتی کاربرد دارند. نصب این کلیدها بهطور قابلتوجهی ایمنی سیستمهای الکتریکی را افزایش داده و خطرات ناشی از خطاهای انسانی یا نقص فنی را کاهش میدهد.

- کلید هوایی (Air Circuit Breaker – ACB): یکی از تجهیزات کلیدی در تابلوهای برق فشار ضعیف است که وظیفه حفاظت از مدارهای قدرت را در برابر اضافهبار، اتصال کوتاه، و افت ولتاژ بر عهده دارد. این کلیدها بهطور معمول در ورودی اصلی تابلوهای توزیع یا در بخشهایی که نیاز به کنترل و حفاظت دقیق دارند استفاده میشوند. عملکرد کلید هوایی به این صورت است که در هنگام وقوع خطا، با استفاده از مکانیزم الکترومکانیکی مدار را قطع کرده و از آسیب به تجهیزات و تأسیسات جلوگیری میکند. محدوده جریان نامی این کلیدها معمولاً از 630 آمپر تا چندین هزار آمپر متغیر است و برای تأمین ایمنی و قابلیت اطمینان در صنایع، نیروگاهها و ساختمانهای بزرگ مورد استفاده قرار میگیرند.

- کلید حرارتی (Thermal Overload Circuit Breaker): یک تجهیز حفاظتی پرکاربرد در مدارهای الکتریکی است که برای محافظت از موتورهای الکتریکی در برابر اضافهبار و اتصال کوتاه طراحی شده است. این کلید از دو بخش اصلی تشکیل میشود: واحد حرارتی که به تغییرات دمای ناشی از عبور جریان اضافهبار حساس است و با استفاده از یک بیمتال عمل میکند، و واحد مغناطیسی که برای قطع سریع مدار در زمان اتصال کوتاه طراحی شده است. عملکرد کلید حرارتی به این صورت است که در هنگام عبور جریان غیرعادی، بخش حرارتی یا مغناطیسی آن فعال شده و مدار را قطع میکند تا از آسیب به تجهیزات جلوگیری شود. کلیدهای حرارتی اغلب دارای تنظیمات قابل تغییر برای جریان اضافهبار هستند تا بتوان آنها را برای حفاظت از موتورهای با توان مختلف بهینه کرد. همچنین این کلیدها نسبت به فیوزها مزایایی همچون قابلیت استفاده مجدد، سرعت عملکرد بالا، و دقت در حفاظت دارند، و به همین دلیل در صنایع مختلف، از جمله صنایع تولیدی و تاسیسات ساختمان، بسیار محبوب هستند.

- کنتاکتور (Contactor): یک تجهیز الکترومکانیکی پرکاربرد در سیستمهای الکتریکی است که برای قطع و وصل مدارهای قدرت و کنترل به صورت خودکار به کار میرود. این دستگاه از بخشهای اصلی شامل بوبین (سیمپیچ مغناطیسی)، تیغههای ثابت و متحرک، و محفظه محافظ تشکیل شده است. عملکرد کنتاکتور بر اساس ایجاد میدان مغناطیسی در بوبین است که باعث حرکت تیغههای متحرک و در نتیجه اتصال یا قطع جریان در مدار میشود. کنتاکتورها معمولاً برای کنترل تجهیزات قدرت مانند موتورهای الکتریکی، بانکهای خازنی، هیترها، و سیستمهای روشنایی صنعتی استفاده میشوند. مزایای اصلی آنها شامل عمر طولانی، سرعت بالا، قابلیت کنترل از راه دور، و امکان ترکیب با تجهیزات حفاظتی مانند بی متال است. کنتاکتورها در انواع مختلفی بر اساس جریان، ولتاژ، تعداد پلها (تیغهها)، و نوع کاربرد طراحی میشوند. ویژگی مهم دیگر کنتاکتور، ایمنی بالای آن است، زیرا امکان کنترل مدارهای قدرت را با جریان بالا در مدار فرمان فراهم میکند، که این امر خطرات ناشی از تماس مستقیم انسان با مدارهای قدرت را کاهش میدهد. به همین دلیل، کنتاکتورها یکی از اجزای کلیدی در تابلوهای برق صنعتی و سیستمهای اتوماسیون به شمار میروند.

- رله اضافهبار یا بیمتال (Overload Relay or Bimetal): یک تجهیز حفاظتی مهم در مدارهای الکتریکی است که برای حفاظت از موتورهای الکتریکی در برابر اضافهبار استفاده میشود. این رله بر اساس تغییر دما و خاصیت حرارتی یک تیغه بیمتال کار میکند. بیمتال از دو فلز با ضریب انبساط حرارتی متفاوت ساخته شده است که در اثر عبور جریان بیش از حد و ایجاد گرما، خم میشود و به مکانیسم قطع مدار فرمان متصل میشود. وظیفه اصلی بیمتال جلوگیری از آسیب به موتور در اثر اضافهبار طولانیمدت است، چرا که اضافهبار میتواند موجب گرمشدن سیمپیچها و آسیب جدی به موتور شود. رله بیمتال معمولاً قابل تنظیم است و میتوان جریان اضافهبار را متناسب با مشخصات موتور تنظیم کرد. این تجهیز اغلب همراه با کنتاکتورها در مدارهای کنترل موتور نصب میشود و نقش مهمی در ایمنی و دوام تجهیزات دارد. علاوه بر این، بیمتالها دارای تیغههای کمکی برای ارسال سیگنال به مدار فرمان یا تابلو کنترل هستند که امکان عملکرد خودکار یا هشدار در هنگام وقوع خطا را فراهم میکند.

- رلههای فرمان (Control Relays): تجهیزاتی الکترومکانیکی یا الکترونیکی هستند که برای مدیریت و کنترل عملکرد مدارهای فرمان در سیستمهای الکتریکی استفاده میشوند. این رلهها به عنوان واسطهای بین مدارهای ورودی و خروجی عمل کرده و با دریافت یک سیگنال کنترلی، کنتاکتهای خود را تغییر وضعیت میدهند تا عمل قطع یا وصل در مدار کنترل انجام شود. رلههای فرمان دارای انواع مختلف کنتاکتها (NO: Normally Open و NC: Normally Closed) هستند و میتوانند تعداد متعددی کنتاکت برای انعطافپذیری بیشتر در مدارهای پیچیده داشته باشند. این رلهها در تابلوهای برق برای کنترل تجهیزات مانند کنتاکتورها، چراغهای سیگنال، آلارمها، و تایمرها به کار میروند. مزایای اصلی رلههای فرمان شامل ایمنی بالا، قابلیت کنترل چندین مدار به طور همزمان، افزایش عمر تجهیزات فرمان، و دقت بالا در سوئیچینگ است. رلههای فرمان با قابلیتهای اضافی مانند نشانگر وضعیت، کنتاکتهای تغییر وضعیت سریع، و پشتیبانی از ولتاژهای مختلف، از تجهیزات اصلی در سیستمهای اتوماسیون صنعتی و خانگی محسوب میشوند.

- تایمرهای مدار فرمان (Timer Relays): تجهیزاتی الکترونیکی یا الکترو مکانیکی هستند که برای تنظیم زمان تأخیر در عملکرد سیستمهای الکتریکی استفاده میشوند. این تایمرها معمولاً در مدارهای فرمان به کار میروند و وظیفه دارند پس از دریافت سیگنال ورودی، پس از یک مدت زمان مشخص کنتاکتهای خود را فعال یا غیرفعال کنند. تایمرها انواع مختلفی دارند، از جمله تایمرهای تأخیر در وصل (ON Delay) که پس از مدت زمان معین مدار را وصل میکنند و تایمرهای تأخیر در قطع (OFF Delay) که پس از گذشت زمان مشخصی مدار را قطع میکنند. برخی تایمرها قابلیت تنظیم زمان تأخیر را دارند و میتوانند در مقیاسهای زمانی متفاوت از میلیثانیه تا دقیقه یا ساعت تنظیم شوند. تایمرهای مدار فرمان معمولاً در سیستمهایی که به تأخیر در شروع یا پایان عملیات نیاز دارند، مانند سیستمهای روشنایی خودکار، کنترل موتور، یا تنظیم دما در سیستمهای تهویه مطبوع، کاربرد دارند. این تایمرها به دلیل استفاده گسترده در اتوماسیون صنعتی و سیستمهای کنترل فرآیند، نقش مهمی در بهینهسازی عملکرد و ایمنی دستگاهها دارند.